Технологическая карта резки металла на плазменной установке – это документ, который определяет последовательность и параметры резки, необходимые для получения требуемых размеров и качества заготовки. В процессе плазменной резки металла наиболее важными факторами являются выбор материала заготовки, толщина металла, мощность плазменной установки, скорость резки, а также настройки и чувствительность оборудования.

Все эти параметры и их взаимодействие определяются на основе технологических карт, которые разрабатываются специалистами в области резки металла. Технологическая карта содержит информацию о типе плазменной установки, диаметре и составе сопла, скорости подачи газа, электрической мощности, длине дуги, глубине прослеживания, а также других параметрах, влияющих на процесс резки.

Важно отметить, что технологическая карта резки металла на плазме должна быть разработана именно для конкретного материала и его толщины. При работе с разными материалами и толщинами необходимо использовать различные карты, чтобы обеспечить оптимальные условия резки и избежать деформаций, отклонений и других дефектов на заготовке. Кроме того, технологическая карта помогает установить безопасные и эффективные рабочие параметры, увеличить производительность и снизить затраты на производство.

В процессе работы с технологическими картами резки металла на плазме необходимо учитывать особенности конкретного оборудования и опыт оператора. В случае, если параметры резки не дают требуемых результатов, необходимо проанализировать и изменить настройки на основе технологической карты, а также учесть возможные физические и химические свойства материала заготовки. Все это позволит добиться оптимальных результатов резки металла на плазме и достичь высокого качества конечной продукции.

Принцип работы и область применения

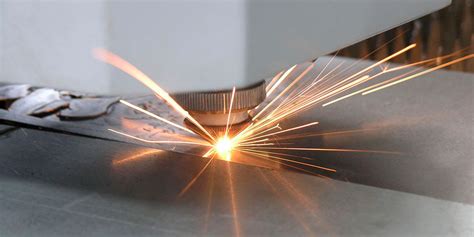

Технологическая карта резки металла на плазме основана на применении высокой энергии плазменного потока для разрезания металлических деталей. Работа происходит путем пропускания компрессированного газа (обычно азот или аргон) через сопло, создавая плазму. Плазменный поток, имеющий температуру до 30 000 градусов Цельсия, направляется на поверхность обрабатываемого материала, растворяя его под действием тепла. Таким образом, металл режется и отделяется от общей детали.

Технологические карты резки металла на плазме применяются в широком спектре отраслей. Они находят применение в автомобильной промышленности, производстве металлических конструкций, машиностроении, судостроении, а также в производстве бытовой и промышленной техники. Технология плазменной резки широко используется в процессе изготовления деталей с высокой точностью и поверхностной гладкостью.

Преимущества использования технологических карт резки металла на плазме включают быстроту процесса, возможность обработки различных металлических материалов, высокую точность резки и гладкость поверхности полученных деталей. Также технология позволяет выполнять сложные геометрические формы и обрезать материалы большой толщины. Это делает ее неотъемлемой частью современного промышленного процесса.

Основные параметры технологии

При работе с технологическими картами резки металла на плазме необходимо учитывать несколько основных параметров. Во-первых, это толщина резаемого листа металла. Она определяет выбор мощности плазменного источника и параметры плазменной струи.

Далее, важным параметром является скорость движения режущего инструмента. Она должна быть оптимальной для достижения высокого качества реза и минимального времени процесса. При выборе скорости нужно учитывать толщину листа, свойства материала и требования к качеству реза.

Также необходимо установить газовые параметры, такие как тип и давление газа, которые влияют на качество реза и степень его термического влияния на материал. Оптимальные параметры выбираются на основе опыта и экспериментов.

Важным моментом является также выбор режима резки, который определяется материалом и толщиной листа. В зависимости от этого выбираются соответствующие настройки плазменного источника и параметры плазменной струи.

Контроль за качеством резки осуществляется с помощью параметров радиуса сгиба электродов и глубины проникновения в материал. Необходимо строго контролировать эти параметры, чтобы избежать деформаций и некачественного реза.

В результате правильного подбора и установки основных параметров технологии плазменной резки металла можно достичь высокого качества реза, оптимальной скорости процесса и минимизации термического влияния на материал.

Выбор материала для резки

Резка металла на плазме – это процесс, при котором металлический лист разрезается с помощью горячего плазменного пучка. Для достижения оптимальных результатов необходимо правильно выбрать материал, подлежащий резке.

В первую очередь, необходимо учитывать термические свойства материала. Различные металлы имеют различные температуры плавления и теплопроводности, что влияет на процесс резки. Материалы с высокой теплопроводностью могут вызывать проблемы при резке, так как охлаждают плазменный пучок и затрудняют процесс разрезания. Поэтому, важно выбирать материалы с низкой теплопроводностью, такие как нержавеющая сталь или алюминий.

Также, при выборе материала для резки, необходимо учитывать его толщину. Плазменная резка эффективна для материалов толщиной от 0,5 мм до 50 мм, однако каждый материал имеет свои особенности. Например, для резки алюминия рекомендуется использовать повышенную скорость резки, в то время как для нержавеющей стали требуется меньшая скорость, чтобы избежать образования окислов на поверхности.

Кроме того, при выборе материала для резки необходимо принимать во внимание его электрические свойства. Некоторые материалы могут обладать повышенной электропроводностью, что может способствовать образованию электрического дугового разряда и повышению качества резки.

В целом, выбор материала для резки на плазме зависит от его термических, физических и химических свойств. Необходимо учитывать эти параметры, чтобы получить наилучшие результаты и обеспечить высокую эффективность работы плазменной резки металла.

Виды оборудования для плазменной резки

Для плазменной резки металла существует несколько видов специализированного оборудования:

- Портальные плазменные станки представляют собой большие машины с портальной конструкцией, которые могут обрабатывать металлические листы больших размеров. Они оснащены специальными плазменными горелками и системой управления, позволяющей создавать точные и качественные резы.

- Станки с ЧПУ (числовым программным управлением) позволяют автоматизировать процесс плазменной резки. Оператор задает необходимые параметры, а станок выполняет все операции автоматически. Такие станки обеспечивают высокую точность и повторяемость режущих операций.

- Ручные плазменные резаки предназначены для работы в условиях малых и средних производственных помещений. Они компактны и мобильны, что обеспечивает удобство использования. Ручные плазменные резаки позволяют осуществлять резку металла по контуру или выполнить простые операции резки.

Каждый вид оборудования имеет свои особенности и предназначен для определенных условий и задач. Необходимо учитывать требования производства, типы материалов и размеры деталей, чтобы выбрать наиболее подходящее оборудование для плазменной резки металла.

Преимущества и недостатки технологии

Преимущества:

- Высокая скорость резки: технология плазмы позволяет работать с высокими скоростями, что значительно увеличивает производительность процесса.

- Возможность резать различные металлы: плазменная резка подходит для обработки разнообразных видов металлов, включая нержавеющую сталь, алюминий, медь и др.

- Относительно низкая стоимость оборудования: по сравнению с лазерной резкой, плазменная резка доступнее в плане стоимости оборудования.

- Возможность резки на больших толщинах: технология плазмы позволяет работать с металлом толщиной от нескольких миллиметров до нескольких дюймов.

Недостатки:

- Более грубый край резания: в результате плазменной резки образуются слегка неровные и более широкие края, чем при использовании других технологий.

- Поверхность металла может оставаться горячей: из-за высоких температур, металл может сохранять остаточное тепло, что может повлиять на его механические свойства.

- Ограничения в точности резки: по сравнению с лазерной резкой, плазменная резка может быть менее точной, особенно при работе с тонкими материалами или сложными контурами.

Способы оптимизации процесса резки

Оптимизация процесса резки металла на плазме является важным шагом для повышения производительности и качества работы. Существуют различные способы оптимизации, которые можно применить в процессе резки металла на плазме.

Один из способов оптимизации процесса резки - правильная настройка параметров плазменной резки. Это включает выбор оптимальных значений тока, скорости резки, глубины проникновения плазмы и других параметров. Корректная настройка этих параметров позволяет достичь лучшего качества резки и снизить время выполнения операции.

Другой способ оптимизации - использование специального программного обеспечения для плазменной резки. Такое ПО позволяет автоматизировать процесс резки, оптимизировать трассы резки и расположение деталей на листе металла. Это позволяет сократить количество отходов материала, увеличить производительность и снизить затраты на процесс резки.

Также можно оптимизировать процесс резки металла на плазме путем использования специальных инструментов и приспособлений. Например, использование специальных столиков для фиксации листа металла позволяет предотвратить его деформацию в процессе резки. Использование специальных насадок и электродов также может повысить эффективность процесса резки.

Наконец, важным способом оптимизации процесса резки металла на плазме является регулярное обслуживание и профилактика оборудования. Регулярная проверка и чистка горелки, замена изношенных деталей, обновление прошивки плазменного источника позволяют сохранить высокую производительность и качество резки.

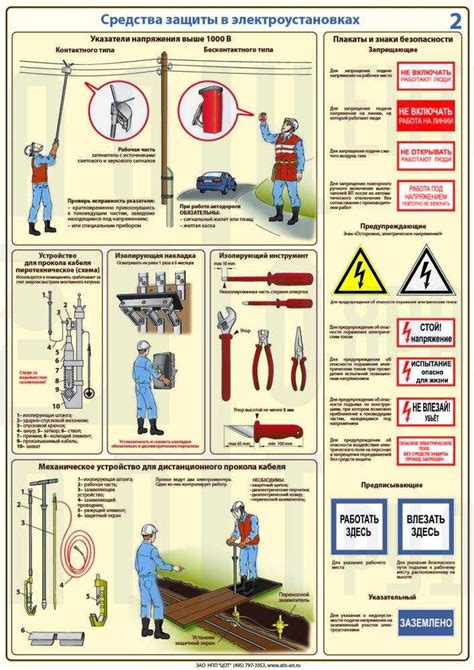

Технические требования безопасности

1. Защита от электрического тока: Все работники, имеющие доступ к плазменному резаку, должны быть обучены и иметь соответствующие знания и навыки по электробезопасности. Рекомендуется использовать защитную одежду, изоляционные перчатки и боты, а также проверять исправность электрооборудования перед началом работы.

2. Предупреждение аварийных ситуаций: Рабочая зона должна быть четко ограничена и обозначена предупреждающими знаками. Необходимо установить аварийные кнопки остановки для быстрого прекращения работы в случае возникновения опасности. Также рекомендуется иметь аварийный план эвакуации и проводить тренировки по его выполнению.

3. Защита от ожогов: Плазменная резка металла может привести к высокой температуре и возможности возникновения ожогов. Работники должны быть осведомлены о технологических требованиях, касающихся настройки оборудования и контроля температуры. Рекомендуется использовать специальные защитные очки, каски и специальную одежду для защиты от ожогов.

4. Устранение опасности от пыли и искр: При работе плазменного резака возникает опасность образования пыли и искр, которые могут стать причиной пожара или взрыва. Для предотвращения этого необходимо поддерживать чистоту рабочей зоны, регулярно удалять скопившуюся пыль и обеспечивать хорошую вентиляцию помещения.

5. Обучение и контроль: Все работники, занимающиеся плазменной резкой металла, должны пройти обучение по безопасности и получить соответствующую квалификацию. Регулярные проверки знаний и навыков должны проводиться для поддержания высокого уровня безопасности на рабочем месте.

Популярные программы для разработки технологических карт

Существует несколько популярных программных решений, которые позволяют разрабатывать технологические карты резки металла на плазме. Они предоставляют широкий функционал и удобный интерфейс для создания и редактирования карт.

1. AutoCAD: Эта программа разработана компанией Autodesk и является одним из наиболее популярных инструментов для проектирования и редактирования 2D и 3D моделей. AutoCAD позволяет создавать технологические карты с высокой точностью и детализацией.

2. SolidWorks: Программа SolidWorks также широко используется для разработки технологических карт. Она предлагает интуитивный интерфейс и мощные инструменты для создания 3D моделей и осуществления различных операций над ними.

3. Hypertherm ProNest: Это специализированное программное обеспечение, которое разработано конкретно для работы с плазменной резкой металла. Hypertherm ProNest предоставляет широкий набор функций для оптимизации процесса резки и создания эффективных технологических карт.

4. SigmaNEST: Данная программа является одним из ведущих решений в сфере разработки технологических карт. Она обладает мощными функциями для оптимизации раскроя материалов и создания точных карт с учетом всех требуемых параметров.

В зависимости от конкретных потребностей и требований предприятия, выбор программы для разработки технологических карт может варьироваться. Однако, все вышеперечисленные программы являются примерами популярных решений, которые успешно применяются в отрасли.

Вопрос-ответ

Каковы основные принципы работы технологических карт резки металла на плазменном станке?

Основные принципы работы технологических карт резки металла на плазменном станке заключаются в определении оптимальных настроек станка для каждого конкретного материала. Это включает выбор силы и типа плазменного источника, скорости резки, толщины материала, газовой смеси и других параметров. Технологическая карта представляет собой документ, содержащий подробные указания по настройкам, которые должны быть выполнены перед началом резки определенного материала. Благодаря использованию технологических карт можно добиться повышения качества резки, снижения затрат и сокращения времени на подготовку процесса.

Какие материалы можно резать на плазменном станке?

Плазменный станок позволяет резать широкий спектр металлических материалов, включая сталь, нержавеющую сталь, алюминий, медь и титан. Однако, каждый материал имеет свои особенности, которые необходимо учитывать при настройке станка. Например, для резки нержавеющей стали требуется использовать специальную газовую смесь и более высокую силу плазменного источника по сравнению с обычной сталью.

Какие преимущества предлагают технологические карты резки металла на плазме?

Технологические карты резки металла на плазме предлагают ряд преимуществ. Во-первых, они позволяют улучшить качество резки и получить более точные и чистые контуры. Во-вторых, они позволяют сократить время настройки станка, так как содержат подробные указания по настройкам. Это позволяет сэкономить время и ресурсы на исправлении ошибок и тестировании различных параметров. Также, технологические карты позволяют снизить затраты на газы и расходники, так как указывают оптимальные значения для каждого материала. В целом, использование технологических карт упрощает и улучшает процесс резки металла на плазме.