Соединение металлических материалов различных видов может стать непростой задачей при выполнении сварочных работ. Особенно сложным может оказаться соединение меди и железа, так как эти два материала имеют различные физические свойства и химическую активность. В данной статье мы рассмотрим способы и особенности сварки меди и железа.

Первым и наиболее распространенным способом соединения меди и железа является использование специальных сварочных электродов. Эти электроды обладают специальным составом и позволяют осуществлять сварку меди и железа без предварительной обработки поверхностей. Однако перед началом сварочных работ необходимо тщательно очистить поверхности меди и железа от окислов и загрязнений.

Вторым способом соединения меди и железа является сварка с использованием пайки. Для этого необходимо применять специальные припои, которые обеспечивают надежное соединение меди и железа. Пайка может быть выполнена как вручную, так и с использованием специальных паяльных печей. Важно отметить, что перед пайкой поверхности материалов необходимо промыть специальными растворами для удаления окислов и других загрязнений.

В заключение стоит отметить, что сварка меди и железа является сложным и ответственным процессом. Правильный выбор сварочного метода, а также тщательная подготовка поверхностей материалов являются залогом качественного и надежного соединения. При выполнении сварочных работ рекомендуется обращаться к опытным специалистам, которые имеют необходимые знания и навыки для успешной реализации данной задачи.

Подготовка поверхности металлов

Подготовка поверхности металлов перед сваркой является важным этапом процесса соединения меди и железа. От качества подготовки поверхности зависит прочность сварного соединения и его долговечность.

Для соединения меди и железа сваркой необходимо, прежде всего, обеспечить чистоту поверхностей. На металлических поверхностях образуется пленка окислов, которая может препятствовать нормальному сцеплению металлов. Поэтому перед сваркой меди и железа необходимо удалить окислы и другие загрязнения.

Для удаления окислов с поверхности металлов можно использовать различные инструменты и средства. Например, для удаления окислов с меди можно использовать абразивные материалы, такие как шлифовальный брусок или наждачную бумагу. При работе с железом, возможно использование ацетона или специальных отмывочных средств.

После удаления окислов необходимо обработать поверхности металлов для создания условий для надежной сварки. Для этого рекомендуется использовать паяльную пасту или флюс, которые помогут удалить остатки окислов и препятствуют их образованию во время сварки.

Таким образом, подготовка поверхности металлов перед сваркой меди и железа играет важную роль в обеспечении качественного и прочного сварного соединения. Правильная подготовка поверхности с использованием средств для удаления окислов и флюсов позволит достичь надежной сварки и долговечности соединения.

Очистка поверхности от загрязнений

Перед процессом сварки меди и железа необходимо очистить поверхности от загрязнений. Загрязнения могут включать в себя окислы, жировые пятна, пыль и другие примеси, которые могут негативно повлиять на качество сварного соединения.

Для очистки поверхности можно использовать различные механические и химические методы. Важно понимать, что чистота поверхности напрямую зависит от надежности сварного соединения.

Одним из наиболее эффективных методов очистки поверхности металла является механическая обработка. Для этого можно использовать абразивные материалы, такие как наждачная бумага или стальная щетка. Они помогут удалить механические загрязнения, а также снять слой окиси.

Если поверхность сильно заржавела, то можно воспользоваться методами химической очистки. Для этого можно использовать специальные химические растворы, которые помогут разрушить ржавчину и удалить ее с поверхности. Однако перед использованием химических растворов необходимо ознакомиться с инструкцией по применению и принять все меры предосторожности, так как некоторые растворы могут быть опасны для здоровья.

Еще одним методом очистки поверхности от загрязнений является использование сварочной щетки. Это специальная стальная или медная щетка, которая помогает удалить остатки окиси и другие загрязнения с поверхности. Сварочную щетку необходимо применять с осторожностью, чтобы не повредить металлическую поверхность.

Удаление окислов и пленок

Один из важных шагов при соединении меди и железа сваркой является удаление окислов и пленок, которые могут образоваться на поверхности металлов. Это необходимо сделать для достижения качественного и надежного соединения.

Для удаления окислов и пленок можно использовать различные методы и вещества. Один из самых распространенных способов - механическая обработка, например, шлифование или промывание поверхности. При этом следует использовать абразивные материалы, чтобы удалить слой окислов и получить чистую поверхность металла.

Также можно использовать химические вещества для удаления окислов и пленок. Например, для удаления окислов меди можно использовать специальные растворы, содержащие кислоты или другие активные вещества. Однако, при использовании химических веществ следует быть осторожными и следовать инструкциям, чтобы избежать возможного повреждения металла или травмирования.

Прежде чем приступить к сварке, необходимо убедиться, что поверхность меди и железа полностью очищена от окислов и пленок. Только в этом случае можно достичь надежного и качественного соединения. Необходимо также помнить, что процесс удаления окислов и пленок может быть необходим не только перед сваркой, но и во время её проведения в случае образования новых пленок на поверхности металла.

Выбор способа сварки

При соединении меди и железа сваркой необходимо выбрать подходящий метод сварки, который обеспечит прочное и надежное соединение между двумя материалами.

Один из способов сварки меди с железом – это контактная сварка. Этот метод подразумевает нагрев обоих материалов до определенной температуры, после чего они смыкаются под действием давления. Контактная сварка позволяет достичь высокой прочности соединения, однако требует специального оборудования и опыта в его использовании.

Кроме контактной сварки, такой метод сварки, как точечная сварка, также может быть использован для соединения меди и железа. Этот метод сварки заключается в создании множества точечных соединений между материалами при помощи электрического разряда. Точечная сварка обеспечивает прочное и эффективное соединение, особенно при работе с тонкими листами металла.

Необходимо учитывать особенности меди и железа при выборе способа сварки. Медь отличается высокой теплопроводностью, поэтому для сварки ее с железом могут потребоваться большие усилия и дополнительные нагревательные элементы. Кроме того, различные сплавы меди и железа также могут требовать применения определенных методов сварки.

Важно учитывать требования проекта и характеристики сварки при выборе способа соединения меди и железа. При необходимости, рекомендуется проконсультироваться с профессионалами и получить экспертное мнение для выбора оптимального метода сварки.

Технология TIG-сварки

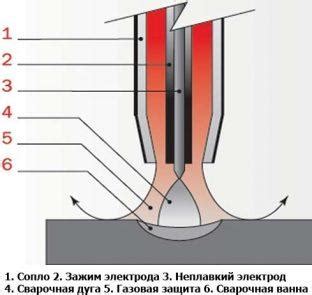

TIG-сварка - это технология дуговой сварки, которая использует неразрушающий газовый аргоновый клапан для защиты сваренного металла от окисления. Этот метод сварки является одним из наиболее точных и качественных способов соединения меди и железа.

TIG-сварка основана на использовании инертного газа (обычно аргон), который окружает сварной шов и предотвращает его окисление. Работа в, так называемом, "газовом покрытии" позволяет создать сварной шов высокого качества, без появления пор, трещин или других дефектов.

При TIG-сварке используется специальный электрод из вольфрамовой нити, который имеет очень высокую температуру плавления. Это позволяет электроду прочно соединить медь и железо даже при высоких температурах. Кроме того, техника TIG-сварки обеспечивает возможность точной регулировки температуры и подачи сварочной проволоки, что позволяет получить сварной шов с необходимыми характеристиками.

Преимущества использования TIG-сварки для соединения меди и железа включают высокую прочность соединения, минимальное количество дефектов и возможность создания тонких и точных сварных швов. Однако при этом методе требуется определенный уровень навыков и опыта, чтобы достичь качественного результата.

В целом, аргоновая TIG-сварка является эффективным способом соединения меди и железа, который обеспечивает прочное и качественное соединение с минимальным количеством дефектов. Однако для выполнения этого метода требуется уровень умения и навыков, поэтому рекомендуется обратиться к профессионалам, чтобы обеспечить безопасное и высококачественное соединение.

Технология MIG-сварки

Технология MIG-сварки, также известная как сварка в инертном газе металлическим электродом (Metal Inert Gas), является одной из самых распространенных методов сварки меди и железа.

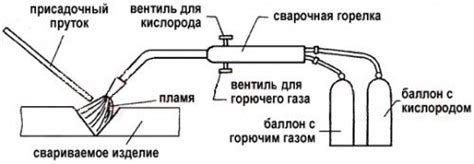

Для выполнения MIG-сварки требуется специальное сварочное оборудование, состоящее из сварочной горелки, источника питания и газового баллона. В ходе сварки, на электрод непрерывно подаются тонкие проволочные электроды из сплава меди и железа.

Один из ключевых аспектов MIG-сварки - используемый инертный газ. Обычно используются аргоны или гелий, которые отгоняют кислород и предотвращают окисление металла во время процесса сварки. Используя горелку, оператор направляет поток газа прямо на зону сварки.

MIG-сварка обеспечивает высокую производительность и качество сварочных соединений. Этот метод сварки также довольно прост в освоении. Однако, необходимо учитывать, что для сварки меди и железа посредством MIG-сварки необходимо правильно подобрать сварочные параметры, чтобы достичь качественного и надежного сварного шва.

Применение добавочного материала

Соединение меди и железа с помощью сварки требует использования специального добавочного материала. Добавочный материал – это металлический элемент, который добавляется к соединяемым деталям для создания крепкого и надежного соединения.

Для сварки меди и железа часто используется латунь – сплав меди и цинка. Латунь обладает хорошими сварочными свойствами, такими как низкая температура плавления, отличная текучесть и высокая прочность. Кроме того, латунь имеет хорошую коррозионную стойкость, что делает ее идеальным выбором для соединения меди и железа.

Добавочный материал, как правило, представляет собой проволоку со специальной покрышкой. Покрышка не только обеспечивает защиту добавочного материала от окисления и коррозии, но и способствует легкой подаче проволоки в зону сварки.

При сварке меди и железа с использованием добавочного материала важно соблюдать оптимальные параметры сварочного процесса, такие как температура, скорость и сила сварки. Это поможет получить качественное и прочное соединение, которое долго сохранит свои свойства и не подвергнется негативному влиянию внешних факторов.

Регулировка сварочных параметров

Регулировка сварочных параметров является важным этапом при соединении меди и железа сварочной машиной. Нужно установить оптимальные значения тока, напряжения и скорости сварки для достижения качественного и надежного соединения.

Первым параметром, который необходимо настроить, является ток сварки. Он должен быть достаточно высоким для обеспечения хорошей проникающей способности сварочной дуги, но не таким, чтобы вызывать перегрев металла. Подбор оптимального тока осуществляется экспериментальным путем и зависит от конкретных условий сварки.

Второй параметр - напряжение сварки. Оно влияет на глубину и ширину проникновения сварочной дуги и также должно быть настроено оптимально. Слишком высокое напряжение может вызвать разрушение металла, а слишком низкое - недостаточное проникновение сварочной дуги.

Третьим параметром является скорость сварки. Она определяет, как быстро двигается сварочная дуга по поверхности металла. Слишком высокая скорость может привести к низкому проникновению, а слишком низкая - к образованию дефектов в сварном шве.

Важно также обратить внимание на взаимодействие меди и железа при сварке. Плотное соприкосновение и обжатие соединяемых деталей поможет обеспечить хороший контакт и улучшить сварочные свойства. Контроль за сварочными параметрами и правильная регулировка позволяют достичь прочного и долговечного соединения меди и железа.

Послеобработка сварочного шва

После завершения сварочных работ необходимо провести послеобработку сварочного шва для достижения оптимального результат. Данная процедура включает в себя несколько этапов, каждый из которых направлен на укрепление стыка и улучшение его внешнего вида.

Первым этапом послеобработки является удаление шлака и заусенцев, образовавшихся в процессе сварки. Для этого шов прочищаются специальным металлическим инструментом или щеткой. Это позволяет улучшить проникновение металла сварочной электроды и обеспечить более качественное соединение меди и железа.

Далее следует обработка поверхности сварочного шва. Обычно дефекты на поверхности шва устраняются с помощью точечной сварки или электродиска. При необходимости шов может быть обточен или отшлифован для получения плоской поверхности без бугров и неровностей.

Кроме того, проводится проверка качества сварочного шва. Для этого используются различные неразрушающие методы контроля, такие как визуальный осмотр, ультразвуковой и радиографический контроль. Это позволяет выявить возможные дефекты или неравномерности в стыке и принять меры по их устранению.

- Удаление шлака и заусенцев;

- Обработка поверхности сварочного шва;

- Проверка качества сварочного шва.

Зачистка шва

Один из важных этапов в процессе соединения меди и железа сваркой - это зачистка шва. Зачистка шва необходима для удаления окислов, загрязнений и защитных покрытий с поверхности металла, чтобы обеспечить надежное соединение.

Перед началом зачистки шва необходимо выбрать подходящий инструмент. Для удаления окислов и загрязнений с поверхности меди и железа часто используют стальную щетку или шлифовальный круг. Важно помнить, что инструмент должен быть чистым и остро заточенным, чтобы эффективно очищать поверхность металла.

При зачистке шва следует обратить особое внимание на его качество и глубину. Шов должен быть зачищен до чистого металла, без наличия окислов или загрязнений. Глубина зачистки должна быть достаточной для обеспечения хорошей адгезии и прочности сварного соединения.

После зачистки шва рекомендуется провести его осмотр, чтобы убедиться в отсутствии дефектов или повреждений. Если таковые обнаружены, необходимо провести дополнительную зачистку или ремонт перед выполнением сварного соединения.

В заключение, зачистка шва является важной и неотъемлемой частью процесса соединения меди и железа сваркой. Правильная зачистка шва обеспечивает надежность и прочность сварного соединения, а также улучшает его качество.

Вопрос-ответ

Как можно соединить медь и железо сваркой?

Для сварки меди и железа необходимо использовать специальную технологию, так как эти два металла имеют разные физические свойства и плавятся при разных температурах. Наиболее эффективным методом сварки меди и железа является использование аргонодуговой сварки с использованием специального сварочного электрода.

Какие проблемы могут возникнуть при сварке меди и железа?

При сварке меди и железа могут возникнуть следующие проблемы: неправильное расплавление и слияние металлов, образование трещин и деформаций, недостаточная прочность соединения. Для того, чтобы избежать этих проблем, необходимо правильно подготовить поверхности меди и железа перед сваркой, использовать специальные сварочные электроды и контролировать температуру сварочного процесса.

Какие свойства имеют соединенные медь и железо?

Соединение меди и железа сваркой позволяет получить прочное и стабильное соединение между этими двумя металлами. Соединенные медь и железо обладают хорошей электропроводностью, теплопроводностью и механической прочностью. Кроме того, такое соединение устойчиво к окружающей среде и не подвержено коррозии.

Какие еще методы можно использовать для соединения меди и железа, кроме сварки?

Кроме сварки, для соединения меди и железа можно использовать следующие методы: пайка, клепка, бронзирование или использование специальных клеевых составов. Каждый из этих методов имеет свои преимущества и недостатки, поэтому выбор метода зависит от конкретной задачи и условий эксплуатации соединения.