Заточка резьбовых резцов является одной из важных операций при обработке металла на токарном станке. Качество затачивания резцов напрямую влияет на точность и эффективность процесса токарной обработки. Правильно заточенные резцы обеспечивают минимальное трение, позволяют получить более гладкую поверхность обработанного детали и улучшить общую производительность станка.

Основной целью заточки резцов является создание островершинного режущего инструмента, который будет устойчивым к износу и обладать оптимальной геометрией режущей кромки. Для достижения этой цели необходимо правильно выбрать шаг резьбы, угол остни и угол заднего угла, а также правильно произвести саму заточку.

При заточке резьбовых резцов следует учитывать материал, который будет обрабатываться, так как разные металлы требуют различные параметры заточки. Кроме того, важно учесть размеры и форму будущей резьбы, чтобы она соответствовала требованиям конкретного изделия.

Для эффективной заточки резьбовых резцов можно использовать различные методы, такие как механическая заточка, заточка на точильном станке или использование специальных заточных устройств. При выборе метода заточки необходимо учитывать требования к конкретной операции обработки и иметь в виду возможные ограничения оборудования.

В заключение, правильная заточка резьбовых резцов является ключевым фактором для обеспечения высокого качества и эффективности токарного процесса. Следуя основным техникам и рекомендациям, можно добиться оптимальной геометрии режущей кромки, улучшить производительность и увеличить срок службы резцов, что существенно повысит эффективность работы токарного станка.

Основные принципы заточки резьбовых резцов

Заточка резьбовых резцов является важной задачей при работе с токарным станком. От правильно выполненной заточки зависит качество и точность обработки резьбы.

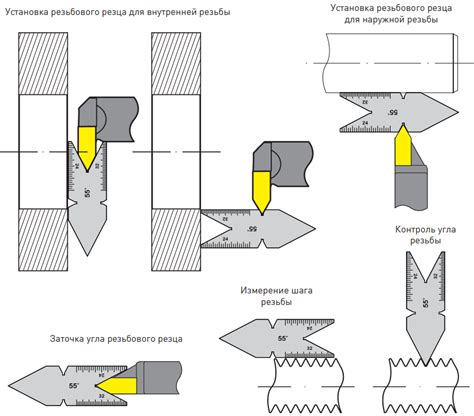

Первым принципом заточки резьбовых резцов является выбор правильного угла заточки. Для обработки наружной резьбы обычно используются резцы с углом заточки в диапазоне от 55 до 75 градусов. Для обработки внутренней резьбы - от 10 до 15 градусов. Важно учесть материал, который будет обрабатываться, чтобы выбрать оптимальный угол заточки.

Вторым принципом заточки резьбовых резцов является выбор правильной глубины резания. Глубина резания должна выбираться в зависимости от материала и типа резьбы, которые будут обрабатываться. Слишком глубокое резание может привести к деформации детали, а слишком мелкое - к низкой производительности и низкому качеству обработки.

Третьим принципом заточки резьбовых резцов является правильное положение резца относительно обрабатываемой детали. Резец должен быть выставлен перпендикулярно поверхности детали и настроен таким образом, чтобы обеспечить правильное сопоставление контуров резьбы. Это поможет избежать появления трещин и неравномерного резания.

Важно также учитывать состояние и качество резца перед заточкой. Если резец имеет острые или поврежденные кромки, то перед заточкой их следует обработать. Это поможет достичь оптимального результата при заточке резьбовых резцов и обеспечит более длительный срок их эксплуатации.

Соблюдение этих основных принципов заточки резьбовых резцов позволит достичь эффективной обработки резьбы на токарном станке. Важно также учитывать особенности каждого конкретного случая и проводить регулярное обслуживание и замену резьбовых резцов в соответствии с требованиями производителя.

Необходимые инструменты и материалы для заточки

Для эффективной заточки резьбовых резцов по металлу на токарном станке необходимы определенные инструменты и материалы. Важно иметь хорошо заточенные инструменты, чтобы обеспечить точность и качество обработки.

Основными инструментами для заточки резьбовых резцов являются станок для заточки, державка для резца, точильные камни и направляющие устройства. Станок для заточки позволяет осуществить точную и стабильную заточку резцов, а державка для резца обеспечивает надежное и удобное крепление инструмента.

Точильные камни используются для заточки режущей кромки резца. Они могут быть разной зернистости, в зависимости от требуемой наконечником резьбы. Направляющие устройства помогают удерживать резец в правильном положении и угле для достижения оптимальной заточки.

Для обеспечения безопасности и комфорта оператора важно также иметь защитные очки, перчатки и фиксаторы для крепления инструментов. Резцы должны храниться в отдельном ящике или стеллаже, чтобы избежать повреждений и потери заточки.

Важно помнить, что качество инструментов и материалов для заточки напрямую влияет на качество обработки и продолжительность эксплуатации резцов. Поэтому рекомендуется выбирать инструменты и материалы высокого качества от надежных производителей.

Подготовка резца перед заточкой

Перед началом заточки резьбовых резцов необходимо провести подготовительные работы, чтобы обеспечить эффективность процесса и получить качественный результат. Важно следить за сохранностью геометрической формы резца и удалить все повреждения, которые могут снизить его работоспособность.

В первую очередь необходимо проверить состояние режущей кромки резца. Она должна быть ровной и остро заточенной. При наличии погнутости или повреждений необходимо восстановить геометрию кромки с помощью точильного камня. Для удаления повреждений можно использовать шлифовальное колесо или поверхностный шлифовальный станок.

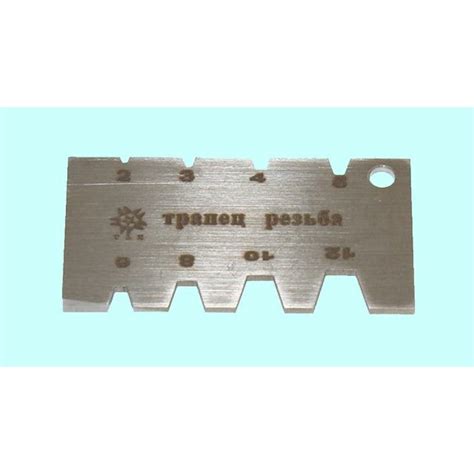

Для приведения геометрии режущей кромки в идеальное состояние необходимо использовать специальный шаблон. Поместите резец в шаблон и убедитесь, что кромка равномерно прилегает к контуру шаблона. При необходимости корректировки угла заточки можно использовать бруски или алмазные пластины.

Дополнительно, перед заточкой, рекомендуется очистить режущие кромки от старой заточки и остатков металла, чтобы обеспечить более чистое и точное выполнение следующей заточки. Это можно сделать с помощью специальных инструментов, таких как стеклянные штанги или точильные шкурки.

Важно помнить, что перед началом заточки необходимо прочистить отверстия для крепления резца, пытаясь убрать все излишки старого заточения и другие загрязнения. После подготовки резца в соответствии с указанными рекомендациями, можно приступать к основной процедуре заточки резьбовых резцов по металлу.

Техника заточки резьбовых резцов на токарном станке

Заточка резьбовых резцов является важной процедурой при работе на токарном станке. От качества заточки зависит точность и чистота выполнения резьбы. Важно следовать определенной технике заточки, чтобы достичь оптимального результата.

Перед началом заточки необходимо проверить состояние резьбового резца. Не допускается наличие повреждений, таких как сколы или трещины. Резец должен быть ровным и остроконечным.

Одна из основных техник заточки резьбовых резцов - это использование специального шаблона или шлифовального станка. Шаблон позволяет правильно установить угол заточки и обеспечить одинаковое значение для всех резцов. Шлифовальный станок позволяет производить более точную и равномерную заточку.

Важно учитывать тип резьбового резца при выборе техники заточки. Для резьбовых резцов с различными профилями и направлением резания могут применяться разные углы заточки. Например, для резцов с внутренней резьбой угол заточки может быть больше, чем для резцов с наружной резьбой.

Рекомендуется применять вспомогательные инструменты, например, угломер, для контроля угла заточки. Также можно использовать калибры или специальную установку для контроля глубины и ширины резьбы.

После заточки необходимо проверить качество резьбы, осуществив тестовую резьбу на токарном станке. Если резьба оказывается неправильной или неровной, следует проверить заточку и внести необходимые корректировки.

Рекомендации по правильному выбору угла заточки

Правильный выбор угла заточки резьбового резца крайне важен для обеспечения эффективной работы токарного станка и получения качественной резьбы на металлической детали. Угол заточки определяет, как режущая кромка будет взаимодействовать с материалом и влиять на процесс формирования резьбы.

Во-первых, необходимо учитывать материал, из которого изготовлена обрабатываемая деталь. Для разных материалов рекомендуется выбирать разные углы заточки. Например, для мягких материалов, таких как алюминий или медь, рекомендуется использовать угол заточки от 55 до 60 градусов. Для стальных деталей обычно используют угол заточки от 60 до 75 градусов.

Во-вторых, нужно учитывать тип и размер резьбы, которую необходимо получить. Для мелкой резьбы, например, угол заточки резца должен быть меньше, чем для крупной резьбы. Чем меньше размер резьбы, тем больше должен быть угол заточки, чтобы сохранить остроту режущей кромки.

Кроме того, стоит обратить внимание на условия эксплуатации резца. Если резец будет работать при высокой скорости резания или подвергаться повышенным нагрузкам, то рекомендуется выбрать более прочный материал и больший угол заточки.

И, наконец, при выборе угла заточки необходимо учитывать опыт и предпочтения оператора токарного станка. Некоторые операторы могут предпочитать определенные углы заточки в зависимости от своего опыта и удобства работы.

В целом, правильный выбор угла заточки - это компромисс между требованиями материала, размером резьбы, условиями эксплуатации и предпочтениями оператора. Необходимо учитывать все эти факторы для достижения наилучших результатов при работе с резьбовыми резцами на токарных станках.

Как избежать перегрева резца в процессе заточки

Перегрев резца в процессе заточки резьбовых резцов может привести к понижению качества заточки и снижению срока службы резца. Чтобы избежать перегрева, необходимо соблюдать несколько простых рекомендаций.

- Используйте охлаждающую жидкость. Охлаждающая жидкость позволяет быстро отводить тепло от резца и предотвращает его перегрев. Регулярно проверяйте уровень и качество охлаждающей жидкости, чтобы обеспечить оптимальные условия заточки.

- Наблюдайте за скоростью заточки. Слишком большая скорость заточки может привести к перегреву резца. Регулируйте скорость в соответствии с рекомендациями производителя или опытом. Остановитесь и дайте резцу остыть, если заметите повышение температуры.

- Используйте правильные параметры заточки. Неправильные параметры заточки, такие как неправильный угол заточки или неправильная подача, могут привести к перегреву. Проанализируйте особенности материала и правильно подберите параметры заточки.

- Не прокручивайте резец. Перегрев резца может возникнуть, если его прокручивать слишком быстро или долго. Вместо этого используйте небольшие короткие движения, чтобы предотвратить перегрев.

Соблюдая эти рекомендации, вы сможете избежать перегрева резца в процессе его заточки и обеспечить более эффективную и качественную работу резьбовых резцов на токарном станке.

Особенности заточки резьбовых резцов из твердосплавных материалов

Заточка резьбовых резцов из твердосплавных материалов имеет свои особенности, которые необходимо учитывать для достижения эффективного результата. Твердосплавные материалы обладают высокой твердостью и стойкостью к износу, что позволяет им быть прекрасным выбором для резцов, работающих с металлами.

Однако, благодаря своей твердости, твердосплавные материалы требуют специального подхода к заточке. Во-первых, необходимо использовать алмазные или карбидные инструменты для точной и эффективной заточки. Это позволит обеспечить нужную геометрию режущей кромки и идеальную остроту инструмента.

Кроме того, при заточке резьбовых резцов из твердосплавных материалов необходимо учитывать правило "малых скоростей". Твердосплавные материалы хрупкие и чувствительные к перегреву, поэтому работа с ними должна происходить при низкой скорости и с обязательным применением охлаждающей жидкости.

Важным аспектом заточки резьбовых резцов из твердосплавных материалов является также правильный подбор угла заточки и ширины острия. Угол заточки должен соответствовать конкретному материалу и задаче, а ширина острия должна быть такой, чтобы обеспечить оптимальное снятие стружки и избежать заеданий.

В заключение, заточка резьбовых резцов из твердосплавных материалов требует некоторых особых навыков и инструментов. Однако, при правильном подходе и соблюдении всех рекомендаций, можно достичь высокой эффективности в работе и получить качественные резьбовые соединения на токарном станке.

Контроль качества заточки и способы исправления ошибок

Качество заточки резьбовых резцов является одним из ключевых факторов, влияющих на эффективность обработки металла на токарном станке. Для контроля качества заточки необходимо проводить визуальный осмотр резьбовых резцов с целью выявления следующих ошибок:

- Неправильного угла заточки. Если угол заточки слишком мал, то резец будет слишком тупым, что приведет к увеличению силы резания и быстрому затуплению резца. Если угол заточки слишком большой, то резец будет слишком острый и может сломаться при резке.

- Неправильного радиуса заточки. Если радиус заточки слишком мал, то резец будет слишком острый и может сломаться при резке. Если радиус заточки слишком большой, то резец будет слишком тупым и не сможет обеспечить чистую и аккуратную резку.

- Неравномерной заточки. Если заточка резца не равномерна по всей длине, то резец может наклоняться или вибрировать во время резки, что приведет к плохому качеству обработки и быстрому износу резца.

Для исправления ошибок в заточке резцов необходимо использовать следующие способы:

- Повторить заточку с использованием правильных параметров. Если были допущены ошибки в угле заточки или радиусе заточки, то резец может быть заточен заново, учитывая правильные параметры.

- Проверить заточку с помощью шаблона. Если сомневаетесь в качестве заточки, можно использовать специальные шаблоны для проверки углов и радиусов заточки.

- Провести коррекцию заточки. Если замечены неравномерности в заточке, можно провести коррекцию с помощью точильных инструментов, чтобы достичь равномерной заточки по всей длине резца.

- Обратиться к специалисту. Если самостоятельные меры исправления ошибок не привели к желаемому результату, рекомендуется обратиться к опытному специалисту, который сможет найти и исправить проблемы в заточке резцов.

Контроль качества заточки резьбовых резцов и исправление ошибок являются важными процедурами для обеспечения эффективной работы токарного станка и получения качественной обработки металла.

Вопрос-ответ

Какие основные техники заточки резьбовых резцов по металлу существуют?

Основные техники заточки резьбовых резцов по металлу включают поперечное и продольное заточку, а также комбинированную заточку.

Чем отличается поперечная заточка от продольной заточки резьбовых резцов?

При поперечной заточке резцы затачиваются таким образом, чтобы получить рабочие грани, идущие поперек режущего направления, а при продольной заточке режущие кромки перпендикулярны основному направлению резания.

Как провести поперечную заточку резьбового резца по металлу?

Для проведения поперечной заточки резьбового резца нужно правильно установить его на заточном станке и с помощью специального инструмента снять старую заточку, затем сделать новую с помощью заточных камней.

Что нужно учитывать при проведении продольной заточки резьбовых резцов?

При проведении продольной заточки резьбовых резцов нужно учитывать ряд факторов, включая угол заточки, тип резьбы, скорость резания и материал обрабатываемой детали.

Как провести комбинированную заточку резьбового резца?

Комбинированная заточка резьбового резца сочетает в себе элементы поперечной и продольной заточки. Для этого нужно правильно настроить заточный станок и произвести заточку с учетом особенностей выбранной техники.

Какой угол заточки рекомендуется использовать для резьбовых резцов?

Угол заточки резьбовых резцов может варьироваться в зависимости от типа резьбы и материала, но обычно рекомендуется использовать угол в диапазоне от 45 до 60 градусов.

Какие рекомендации можно дать при заточке резьбовых резцов по металлу на токарном станке?

При заточке резьбовых резцов по металлу на токарном станке рекомендуется использовать охлаждающую жидкость, правильно подобрать скорость и глубину резания, придерживаться правильной последовательности операций и не забывать про обязательные меры безопасности.