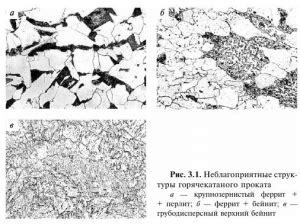

Мелкозернистая структура металлов считается одним из ключевых факторов, от которого зависят их механические свойства и работоспособность в эксплуатации. Она характеризуется наличием мелких зерен, которые формируются в процессе обработки и термической обработки металлического материала. Важным фактором формирования мелкозернистой структуры является механическая обработка металла, такая как прокат, волочение, штамповка.

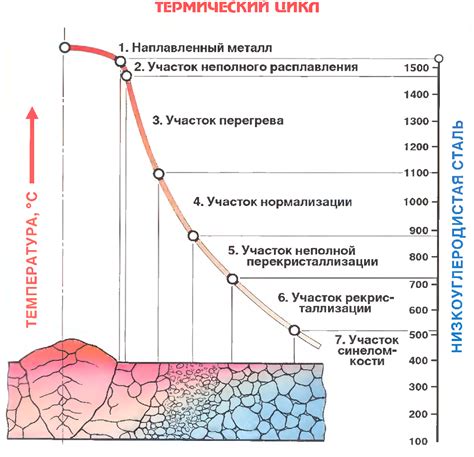

Однако, помимо механической обработки, для формирования мелкозернистой структуры металлов требуется еще и определенный термический режим. Отопление и последующее охлаждение металла влияет на его структуру, давая возможность зернам расти или, наоборот, снижая их размер. Здесь важно учитывать такие факторы, как температура нагрева, скорость охлаждения и конечная температура.

Основным механизмом формирования мелкозернистой структуры металлов является рекристаллизация. Процесс рекристаллизации происходит во время нагрева и охлаждения металла и восстанавливает его деформированную структуру, уменьшая размеры зерен. В этом процессе происходит разрушение деформированной структуры, а затем образование новых зерен с меньшими размерами и более равномерной структурой.

Таким образом, формирование мелкозернистой структуры металлов является результатом взаимодействия механической обработки и оптимального термического режима. Правильная комбинация этих факторов позволяет получить металл с улучшенными механическими свойствами и повышенной работоспособностью.

Термическое воздействие на металлы

Термическое воздействие является одним из важнейших факторов, влияющих на формирование мелкозернистой структуры в металлах. Под термическим воздействием понимается нагрев и охлаждение металлов, которые происходят в ходе различных технологических процессов, таких как нагревание перед обработкой, термическая обработка и т.д.

Высокая температура при нагревании металлов приводит к повышению подвижности атомов и диффузии в металлической решетке. Это способствует активной перестройке и рекристаллизации зерен металла. При этом образуются новые мелкозернистые структуры. Чем выше температура нагрева и длительность нагревания, тем более выраженный эффект мелкозернистости наблюдается в металле.

Охлаждение металлов после нагрева также оказывает существенное воздействие на структуру металла. Медленное охлаждение после высокотемпературной обработки способствует образованию более крупных зерен, в то время как быстрое охлаждение способствует образованию мелкозернистых структур. Это связано с разницей в скорости диффузии атомов в металле при различных температурах.

Термическое воздействие на металлы можно управлять, чтобы получить желаемую мелкозернистую структуру. В зависимости от требуемых свойств материала, можно контролировать температурный режим нагрева и охлаждения, а также время выдержки металла при определенной температуре. Это позволяет достичь оптимальной мелкозернистой структуры и повысить прочность и механические свойства металла.

Влияние скорости охлаждения

Скорость охлаждения представляет собой один из ключевых параметров, определяющих формирование мелкозернистой структуры металлов. Величина скорости охлаждения напрямую влияет на размер зерен и их исходный набор свойств.

При повышении скорости охлаждения происходит быстрое затухание тепла, что ведет к ускоренному переходу металла из жидкого состояния в твердое. Это приводит к формированию мелкозернистой структуры, поскольку в таких условиях исключается возможность формирования крупных зерен.

Увеличение скорости охлаждения приводит к интенсивному образованию ядер зародышей кристаллизации и их дальнейшему росту. Это обуславливает уменьшение размера зерен и повышение их количество на единицу объема. Мелкозернистая структура металлов, полученная при высоких скоростях охлаждения, обладает повышенной прочностью, твердостью и устойчивостью к различным деформациям.

Однако следует помнить, что слишком высокие скорости охлаждения могут вызвать возникновение внутренних напряжений и дефектов металлической структуры, таких как трещины и поры. Поэтому при выборе оптимальной скорости охлаждения необходимо учитывать как требования к механическим свойствам металла, так и возможные негативные последствия.

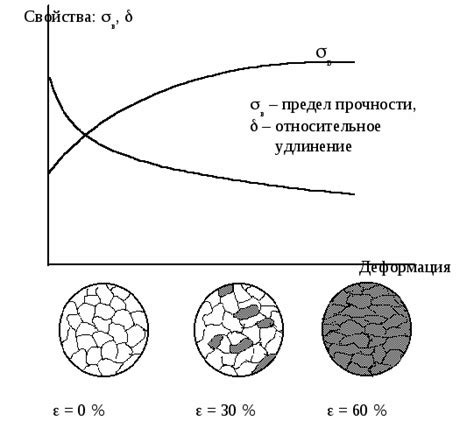

Эффект деформации на структуру металла

Деформация – процесс изменения формы и объема тела под действием внешних сил или нагрузок. В металлах деформация происходит на основе перемещения дислокаций – дефектов кристаллической решетки, связанных с перебазировкой атомов. Деформированный металл приобретает новую структуру, что может приводить к образованию мелкозернистой структуры.

Одним из факторов, влияющих на формирование мелкозернистой структуры металла, является уровень деформации. При высоких уровнях деформации происходит интенсивное перемещение дислокаций, образование новых кристаллов и уменьшение размеров зерен. Такой процесс возможен благодаря расслаиванию дислокационных стенок и образованию новых границ зерен.

Другим фактором является скорость деформации. Быстрая деформация способствует образованию мелкозернистой структуры за счет интенсивного перемести дислокаций и нагрева материала. При высокой скорости деформации дислокационные ее стены могут не успевать перемещаться полностью, что способствует образованию новых зерен.

Таким образом, эффект деформации на структуру металла заключается в том, что высокие уровни и скорости деформации способствуют образованию мелкозернистой структуры. Это явление может быть использовано в технологии обработки металлов для улучшения их механических свойств и повышения прочности.

Роль примесей и легирования

Примеси играют важную роль в формировании мелкозернистой структуры металлов. Наличие примесей может способствовать более равномерному распределению зерен, а также задерживать рост зерен, что в результате приводит к образованию более мелкозернистой структуры металла.

Особую роль в формировании мелкозернистой структуры играет легирование металлов. Легирующие элементы могут встраиваться в кристаллическую решетку металла и изменять его структуру, что приводит к образованию мелкозернистой структуры. Кроме того, легирование способно усилить блокировочное воздействие примесей, препятствуя росту зерен металла.

Примеси и легирование также могут влиять на скорость образования новых зерен в металле. Например, некоторые примеси способны снижать температуру образования новых зерен, что приводит к усилению процесса образования мелкозернистой структуры. Легирование также может внести изменения в процесс роста зерен, делая его более упорядоченным и медленным.

Таким образом, примеси и легирование имеют существенное значение в условиях формирования мелкозернистой структуры металлов. Они способны модифицировать и контролировать процесс роста зерен, что позволяет получить металл с желаемыми механическими свойствами.

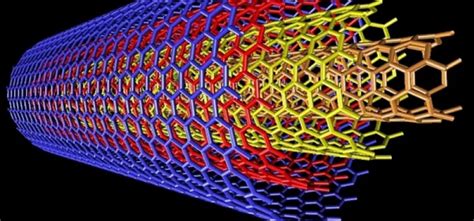

Методы наноструктурирования металлов

Наноструктурирование — процесс создания структуры материала на нанометровом уровне, что приводит к изменению его свойств. В металлах наноструктурирование может привести к образованию мелкозернистой структуры, что дает материалу улучшенные механические и физические характеристики.

Существует несколько методов наноструктурирования металлов, каждый из которых имеет свои особенности и применяется в зависимости от требуемых свойств материала.

- Механическое деформирование — один из наиболее распространенных методов. Он основан на исполнении различных механических воздействий на металл, таких как прокатка, волочение, измельчение и др. Это позволяет уменьшить размер зерен, улучшить кристаллическую структуру и повысить прочность материала.

- Термомеханическая обработка — сочетание механического деформирования и термической обработки. Позволяет нанести большую деформацию на металл, что приводит к дополнительному упрочнению и мелкозернистости материала.

- Электроными пучками — техника, при которой электроны фокусируются и сканируют поверхность металла, создавая уплотненные кристаллические дефекты и, следовательно, мелкозернистую структуру.

- Химическая обработка — процесс изменения структуры металла при помощи химических реагентов. Позволяет получить наночастицы металла с определенными свойствами.

Выбор метода наноструктурирования металлов зависит от целей и требований к материалу, а также от его состава и свойств. Правильное применение данных методов позволяет создавать металлы с уникальными характеристиками, открывая новые возможности для применения в различных отраслях промышленности.

Кинетика и термодинамика процессов

Кинетика и термодинамика являются основными разделами науки о процессах, происходящих в металлах при формировании мелкозернистой структуры. Термодинамика изучает законы теплообмена и энергетические свойства системы, а кинетика - скорость и характер процессов. Взаимосвязь этих двух разделов позволяет определить оптимальные условия формирования мелкозернистой структуры металлов.

Изучение кинетики процессов позволяет определить скорость образования нового зерна, его рост и перемещение. Знание кинетических законов позволяет оптимизировать технологический процесс формирования мелкозернистой структуры и повысить его эффективность. Также изучение кинетики процессов позволяет предсказать изменения структуры металла во времени и прогнозировать его свойства.

Термодинамика процессов позволяет определить энергетическую эффективность формирования мелкозернистой структуры металлов. Изучение термодинамики позволяет определить оптимальные параметры температуры, давления и композиции для достижения желаемого результата. Также термодинамика позволяет предсказывать стабильность структуры металла в различных условиях и прогнозировать его свойства.

Исследования в области кинетики и термодинамики процессов формирования мелкозернистой структуры металлов являются важной составляющей разработки новых технологий и материалов с улучшенными механическими и физическими свойствами. Научные исследования в данной области позволяют оптимизировать процессы обработки металлов и создавать материалы с повышенной прочностью, твердостью и устойчивостью к различным воздействиям.

Механизмы формирования мелкозернистой структуры

Мелкозернистая структура металлов является результатом сложных механизмов, влияющих на процесс их формирования. Одним из таких механизмов является механическое обработка металла. При прокатке, штамповке и других процессах механической обработки происходит деформация металлической решетки, что приводит к образованию новых границ зерен. Такие границы зерен препятствуют росту и рекристаллизации зерен, что способствует формированию мелкозернистой структуры.

Ещё одним механизмом формирования мелкозернистой структуры является добавление специальных добавок, таких как элементы легирования или примеси. Эти добавки способны изменять структуру зерен, снижать их размер и способствовать образованию мелкозернистых структур. Например, элементы легирования могут замещать атомы в решетке металла, вызывая деформацию и формирование новых границ зерен.

Тепловая обработка также играет важную роль в формировании мелкозернистой структуры металлов. При нагревании и последующим охлаждении металла происходит перераспределение атомов, что приводит к изменению границ зерен и уменьшению их размера. Контролируя параметры температуры и скорости охлаждения, можно добиться формирования мелкозернистых структур с требуемыми свойствами.

Таким образом, механизмы формирования мелкозернистой структуры металлов включают механическую обработку, добавление специальных добавок и тепловую обработку. Комбинация этих механизмов позволяет получить структуру с желаемыми свойствами, такими как повышенная прочность, улучшенная пластичность и устойчивость к разрушению.

Технологические особенности процессов

Для формирования мелкозернистой структуры металлов необходимо учесть несколько технологических особенностей процессов. Во-первых, важно обеспечить правильную температуру и скорость охлаждения при обработке металла. Это позволит предотвратить рост крупных зерен и способствовать образованию дробных зерен.

Во-вторых, необходимо обратить внимание на воздействие деформации на структуру металла. При пластической деформации происходит разрушение больших зерен и образование новых, более мелких зерен. Правильный выбор методов деформации и параметров обработки позволит достичь желаемой мелкозернистой структуры.

Третья технологическая особенность связана с добавлением специальных примесей или использованием специальных сплавов. Некоторые примеси (например, элементы, образующие карбиды) способствуют образованию мелкозернистой структуры металла при термической обработке. Также, добавление легированных элементов может улучшить механические свойства металла и способствовать формированию идеальной структуры.

Одним из интересных способов формирования мелкозернистой структуры металлов является использование эффекта биметаллизма. При этом процессе формируются два слоя металла с различными температурными свойствами. Более горячий слой быстро охлаждается, что приводит к образованию мелкозернистой структуры.

Вопрос-ответ

Какие факторы влияют на формирование мелкозернистой структуры металлов?

Факторы, влияющие на формирование мелкозернистой структуры металлов, включают скорость охлаждения, содержание примесей, обработку металла и особенности его структуры.

Почему мелкозернистая структура металлов считается более прочной?

Мелкозернистая структура металлов считается более прочной, потому что при малоразмерных зернах у металла увеличивается количество границ зерен, что препятствует движению дислокаций и повышает его прочность.

Каковы механизмы формирования мелкозернистой структуры металлов?

Механизмы формирования мелкозернистой структуры металлов включают нуклеацию и рост зерен, перекристаллизацию, рекристаллизацию и образование новой структуры при пластической деформации.

Как влияет скорость охлаждения на формирование мелкозернистой структуры металлов?

При быстрой скорости охлаждения металла образуются более мелкие зерна, так как не успевают расти и разрастаться. Заторможенная диффузия при высоких температурах позволяет достигнуть мелкозернистой структуры металла при высоких скоростях охлаждения.