Уменьшение диаметра сверла по металлу является важным и необходимым процессом при выполнении различных работ. Это может потребоваться для создания отверстий нужного размера или для настройки инструмента под конкретные требования задачи. В данной статье мы рассмотрим несколько методов уменьшения диаметра сверла по металлу, которые с помощью простых инструментов доступны практически каждому.

Один из самых распространенных способов уменьшения диаметра сверла - это использование специальных надфилей. Данный инструмент имеет коническую форму и снабжен зубчатыми пластинками, которые постепенно уменьшают диаметр сверла. Чтобы уменьшить диаметр сверла, необходимо зажать его в приспособление и плавно вращать надфиль, применяя при этом небольшое усилие. Такой метод позволяет точно и контролируемо уменьшить диаметр сверла до необходимого значения.

Еще одним способом уменьшения диаметра сверла может быть применение специального алмазного напильника или абразивной шкурки. Данные инструменты позволяют механически стирать материал со сверла, постепенно уменьшая его диаметр. Для этого нужно закрепить сверло в надежном держателе и с помощью алмазной насадки или шкурки начать шлифовать сверло, при этом постепенно уменьшая его диаметр. Важно помнить, что при данном методе необходимо применять постоянное и равномерное усилие, чтобы сохранить ровную форму сверла.

Методы для уменьшения диаметра сверла

1. Заточка сверла

Один из наиболее распространенных и простых методов для уменьшения диаметра сверла - заточка. Заточка сверла позволяет восстановить форму режущей части и уменьшить его диаметр. Для этого необходимо использовать специальное заточное оборудование или обратиться к специалистам.

2. Использование сверл с меньшим диаметром

Если нужно получить сверление с меньшим диаметром, можно воспользоваться сверлами с уже имеющимся меньшим диаметром. В магазинах и на заводах по производству сверл можно найти широкий ассортимент сверл различных диаметров. При этом следует учитывать, что сверла разного диаметра имеют разные характеристики и могут использоваться для разных материалов.

3. Использование специальной обработки поверхности сверла

Для уменьшения диаметра сверла можно применять специальную обработку его поверхности. Например, нанесение покрытия с низким коэффициентом трения может уменьшить диаметр сверла за счет уменьшения сопротивления при сверлении.

4. Калибровка сверла

Калибровка сверла - это процесс уменьшения его диаметра путем удаления металлического слоя с внешней стороны. Калибровка может проводиться с помощью специального инструмента или пресса. Этот метод особенно эффективен, когда требуется уменьшить диаметр сверла на большую величину.

5. Использование специальных сверлильных машин

Существуют специальные сверлильные машины, которые позволяют уменьшить диаметр сверла в процессе сверления. Эти машины имеют уникальный механизм, который автоматически изменяет диаметр сверла на заданную величину. Такой метод особенно полезен при сверлении большого количества отверстий с разными диаметрами.

Использование специальных насадок

Для уменьшения диаметра сверла по металлу можно использовать специальные насадки, предназначенные для этой цели. Они помогут вам выполнить работу более точно и эффективно.

На рынке представлено множество различных насадок для сверл, которые позволяют значительно уменьшить диаметр инструмента. Они могут иметь разные формы и конструкции в зависимости от задачи, которую вы выполняете.

Например, насадки-расширители могут использоваться для плавного увеличения диаметра сверла. Они имеют конусную форму и позволяют постепенно расширять отверстие в металле. Это особенно удобно при работе с тонкими металлическими листами.

Также существуют специальные насадки, которые позволяют уменьшить диаметр сверла путем его заточки. Они представляют собой алмазные или карбидные вставки, которые крепятся на шейке сверла. С их помощью можно точно вырезать отверстие нужного диаметра.

Использование специальных насадок позволяет существенно расширить возможности вашего сверла по металлу и достичь более точных и качественных результатов. Важно выбирать насадку, соответствующую задаче, и правильно ее использовать для достижения желаемого результата.

Применение трубчатых концентраторов

Трубчатые концентраторы – это особые приспособления, которые используются для уменьшения диаметра сверла при обработке металлических поверхностей. Они позволяют получить более точное и аккуратное отверстие, а также снизить риск повреждения материала.

Одним из главных преимуществ трубчатых концентраторов является возможность значительно уменьшить диаметр сверла без потери прочности и качества обработки. Благодаря этому, можно использовать меньший инструмент для выполнения работы, что уменьшает нагрузку на оборудование и повышает его ресурс.

Важным моментом при использовании трубчатых концентраторов является правильный выбор размера и типа концентратора. Они должны соответствовать диаметру сверла и материалу, который подлежит обработке. Это позволяет достичь наилучших результатов и предотвратить нежелательные последствия, такие как задиры, сколы или повреждения поверхности.

Для удобства использования и повышения эффективности работы, в продаже имеются различные варианты трубчатых концентраторов, включая универсальные модели и концентраторы для специфических задач. При выборе следует учитывать не только размер и тип крепления, но и качество материала, из которого изготовлен концентратор.

В целом, применение трубчатых концентраторов – это одно из наиболее эффективных и надежных решений для уменьшения диаметра сверла при обработке металлических поверхностей. Они позволяют достичь высокого качества обработки и минимального повреждения материала, что делает их незаменимым инструментом для различных производственных и ремонтных задач.

Термическая обработка для изменения диаметра

Термическая обработка – один из способов изменения диаметра сверла по металлу. Этот процесс основывается на нагревании и последующем охлаждении сверла для изменения его структуры и размеров. Термообработка выполняется с целью получения более жесткого и прочного инструмента, а также для коррекции его размера.

Наиболее часто используется метод поверхностного закаливания, при котором нагретую до определенной температуры точку сверла быстро охлаждают. Это позволяет увеличить его твердость и износостойкость. Также применяется метод отжига, при котором сверло нагревается до определенной температуры и медленно охлаждается, что позволяет изменить его размер и форму.

Термическая обработка может выполняться как после изготовления сверла, так и в процессе его использования, в случае если проблема с диаметром уже возникла. Однако, следует учитывать, что такая обработка может повредить инструмент и сократить его срок службы.

Важно подбирать правильные параметры термической обработки в зависимости от типа металла и требуемых характеристик сверла. Для этого рекомендуется обратиться к специалистам, которые смогут определить оптимальные условия обработки и обеспечить высокое качество получаемого инструмента.

Насадки из алмазной пыли

Насадки из алмазной пыли являются эффективным инструментом для уменьшения диаметра сверла по металлу. Алмазная пыль используется для создания насадок с острыми зубьями, которые позволяют точно и быстро уменьшать диаметр отверстия в металлической поверхности.

Преимуществом насадок из алмазной пыли является их высокая износостойкость. Алмаз, как самый прочный материал, обеспечивает длительную работу без потери остроты зубьев и качества сверления. Это позволяет сэкономить время и деньги, так как насадки не нужно менять часто и они могут использоваться для сверления большого количества отверстий.

Кроме того, насадки из алмазной пыли обеспечивают высокую точность и чистоту сверления. Острые зубья позволяют легко и ровно проклевываться через металлическую поверхность, не оставляя за собой брака или сколов. Это особенно важно при работе с деталями, где требуется высокая точность и качество отверстий.

| 1. Износостойкость | 5. Высокая точность сверления |

| 2. Длительная работа без потери остроты зубьев | 6. Отсутствие брака и сколов |

| 3. Экономия времени и денег | 7. Универсальность для разных материалов |

| 4. Быстрота и эффективность сверления | 8. Простота обслуживания и ухода |

- Насадки из алмазной пыли могут использоваться для сверления различных металлов, включая сталь, алюминий и латунь. Они также подходят для работы с другими твердыми материалами, такими как керамика и стекло.

В целом, насадки из алмазной пыли являются незаменимым инструментом для уменьшения диаметра сверла по металлу. Они обладают высокой износостойкостью, обеспечивают высокую точность сверления и позволяют сэкономить время и деньги. Насадки из алмазной пыли подходят для работы с различными материалами и легко обслуживаются.

Применение технологии электроэрозии

Электроэрозия является эффективным методом для уменьшения диаметра сверла по металлу без использования классических инструментов. Эта технология позволяет получить точные и качественные отверстия с минимальными размерами.

Процесс электроэрозии основан на использовании электрического разряда между электродом и рабочей поверхностью. С помощью высокочастотного электрического разряда происходит стерание металла, в результате чего уменьшается диаметр сверла.

Одним из главных преимуществ электроэрозии является возможность обработки материалов с высокой твердостью, таких как сталь, титан и другие сплавы. Эта технология также позволяет получить отверстия с высокой точностью и повторяемостью.

Для применения технологии электроэрозии необходимо иметь специальное оборудование - электроэрозионный станок. Заготовка, которую требуется обработать, устанавливается на стол станка, а затем электрод подводится к рабочей поверхности с помощью силового привода.

Важным аспектом электроэрозии является выбор параметров обработки, таких как электрический ток, длительность импульса, частота разряда и другие параметры. Правильный выбор этих параметров позволяет добиться оптимальных результатов и минимальной деформации заготовки.

В общем случае, применение технологии электроэрозии позволяет значительно уменьшить диаметр сверла по металлу, обеспечивая высокую точность и качество обработки. Это важное решение для инженеров и производителей, которые требуют маленькие отверстия с высокой степенью точности.

Изменение сверломестности механическим способом

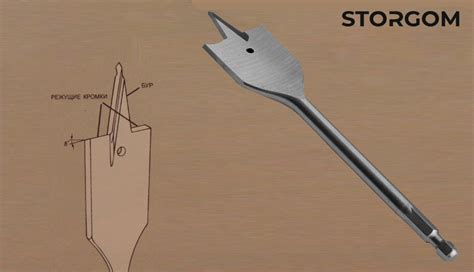

В случае необходимости уменьшения диаметра сверла по металлу, можно воспользоваться различными механическими способами. Один из них - изменение сверломестности. Этот метод позволяет изменить диаметр посредством удаления материала с режущих кромок сверла.

Для этого необходимо выбрать сверло с большим диаметром, чем требуемый конечный диаметр отверстия. Затем на внешней поверхности режущих кромок сверла делается много мелких продольных насечек при помощи пилочки или точильного инструмента. Эти насечки помогают удалить металл при проходе сверла через материал.

При использовании данного метода необходимо обратить внимание на следующие моменты. Во-первых, следует контролировать глубину насечек, чтобы не уменьшить сверломестность сверла слишком сильно. Во-вторых, необходимо обеспечить достаточное количество охлаждения сверла, чтобы избежать его перегрева и повреждения. Также, при необходимости уменьшить большой диаметр сверла до нескольких меньших, можно использовать поочередное изменение сверла с помощью механического способа.

Важно помнить, что изменение сверломестности механическим способом может привести к ухудшению качества отверстия, нарушению геометрических параметров и увеличению шероховатости стенок. Поэтому перед применением данного метода рекомендуется оценить возможность использования других способов изменения диаметра отверстия, таких как применение специализированной фрезы или сверления отверстия большего диаметра с последующей подрезкой.

Разделение сверления на этапы

Для уменьшения диаметра сверла по металлу требуется процесс разделения сверления на несколько этапов. Эти этапы позволяют контролировать и точно регулировать размер и форму отверстия, что необходимо при работе с металлом.

Первый этап - подготовка. В этом этапе важно выбрать правильный сверло, подходящий для металла, с учетом его свойств и толщины. Также необходимо обеспечить хорошую фиксацию обрабатываемого материала, чтобы предотвратить его смещение и деформацию в процессе сверления.

Второй этап - предварительное сверление. В этом этапе используется сверло с большим диаметром, чем требуемый конечный размер отверстия. Предварительное сверление помогает вырезать глубокий канал, который будет служить направляющей для последующего сверления. Этот этап позволяет точно установить начальный диаметр отверстия.

Третий этап - окончательное сверление. В этом этапе используется сверло с необходимым диаметром для получения конечной формы отверстия. Важно контролировать процесс сверления и применять достаточное давление, чтобы избежать заедания сверла и повреждения обрабатываемого материала.

Четвертый этап - отделка. В этом этапе происходит удаление остатков металла и полировка краев отверстия. Для этого можно использовать специальные инструменты, например, фрезу или наждачную бумагу. Отделка позволяет получить гладкий и ровный результат, а также предотвращает возникновение заусенцев.

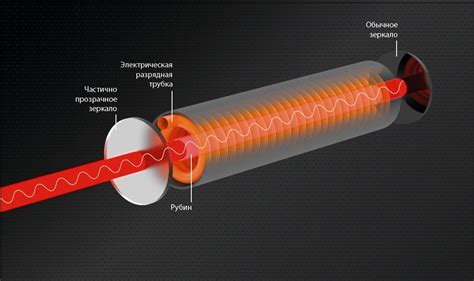

Применение лазерного сжатия

Лазерное сжатие является эффективным методом уменьшения диаметра сверла по металлу. Этот процесс основан на использовании лазерного луча, который концентрируется на поверхности сверла, повышая его температуру до высоких значений. После нагрева сверло быстро охлаждается водой или другой жидкостью, что приводит к его сжатию.

Преимуществом лазерного сжатия является возможность точного контроля над диаметром сверла. Оператор может настроить параметры лазера таким образом, чтобы добиться необходимого диаметра. Более того, лазерное сжатие позволяет достичь больших уровней сжатия, чем другие методы, такие как холодное сжатие.

Лазерное сжатие также имеет ряд других преимуществ. Во-первых, этот метод не требует использования большого количества энергии, поскольку нагрев и охлаждение сверла происходят очень быстро. Кроме того, лазерное сжатие не оказывает негативного воздействия на структуру металла и не вызывает деформации или слабых участков в сверле.

Для применения лазерного сжатия требуется специальное оборудование, включающее лазерный источник, систему подвода жидкости для охлаждения, а также систему контроля и регулировки параметров. В процессе используются специальные сверла, изготовленные из материалов, способных переносить высокую температуру и быстро охлаждаться.

Вопрос-ответ

Как можно уменьшить диаметр сверла по металлу?

Существует несколько способов уменьшить диаметр сверла по металлу. Один из них - затачивание сверла на шлифовальном станке. Это требует определенных навыков и инструментов, поэтому лучше обратиться к специалисту. Также можно приобрести специальные сверла с меньшим диаметром.

Каким инструментом можно уменьшить диаметр сверла по металлу?

Для уменьшения диаметра сверла по металлу можно использовать шлифовальный станок. Сверло закрепляется в зажиме станка, после чего его диаметр можно уменьшить, перемещая его к шлифовальному инструменту. Также можно воспользоваться специальными наборами сверл с разными диаметрами.

Какие проблемы могут возникнуть при уменьшении диаметра сверла по металлу?

При уменьшении диаметра сверла по металлу могут возникнуть следующие проблемы: неправильная геометрия заточки, повреждение режущей кромки, перегрев сверла. Для избежания этих проблем рекомендуется обращаться к специалисту или выбирать качественные инструменты.

Можно ли самостоятельно уменьшить диаметр сверла по металлу?

Да, можно самостоятельно уменьшить диаметр сверла по металлу. Для этого потребуется шлифовальный станок и навыки работы с ним. Однако, важно помнить, что неопытные действия могут привести к повреждению сверла. Поэтому, если есть сомнения, лучше обратиться к специалисту.