Токарный станок является одним из наиболее распространенных инструментов в металлообработке. Он позволяет выполнять различные операции, такие как резка, точение, профилирование и многое другое. Но, как и любое оборудование, токарные станки могут столкнуться с различными неисправностями, которые могут привести к остановке работы и снижению производительности.

Одной из наиболее распространенных проблем, с которыми сталкиваются токарные станки, является износ режущего инструмента. Износ может происходить из-за неправильной настройки станка, неправильного выбора режущего инструмента или из-за его неправильного использования. Износ может привести к плохому качеству обработки поверхности, а также к увеличению времени обработки.

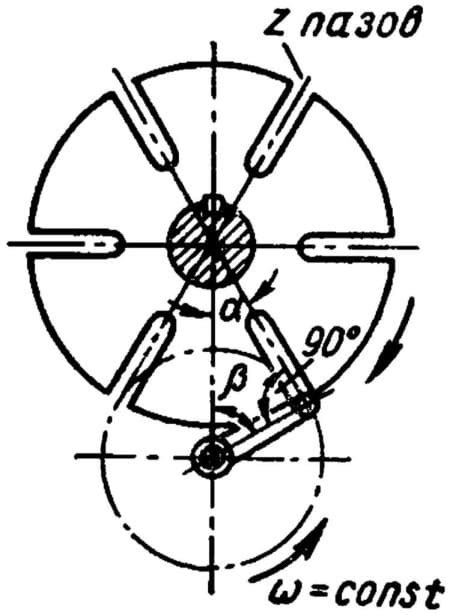

Другая часто встречаемая проблема - это перегрузка станка. Перегрузка может быть вызвана неправильной настройкой станка, использованием неподходящих режимов работы или неправильным выбором материала для обработки. Перегрузка может привести к повреждению инструмента, деформации детали или даже поломке станка.

Кроме того, токарные станки могут столкнуться с неисправностями в системе подачи или системе охлаждения. Неправильная подача или охлаждение могут привести к неравномерности обработки поверхности, появлению трещин или деформации детали.

Основные причины поломок токарных станков

1. Неправильная эксплуатация и обслуживание. Одной из основных причин поломок токарных станков является неправильная эксплуатация и недостаточное обслуживание оборудования. Отсутствие регулярного технического обслуживания и неправильное использование станка приводят к износу и поломкам его компонентов.

2. Некачественные материалы и комплектующие. Другой распространенной причиной поломок токарных станков является использование некачественных материалов и комплектующих при производстве оборудования. Это может привести к ошибкам в работе станка, его поломкам и повышенному износу.

3. Повышенная нагрузка и перегрузка станка. Нерациональное использование токарного станка, при котором он постоянно работает с повышенной нагрузкой или перегружен, может быть причиной его поломок. Постоянные перегрузки ведут к износу механизмов и деталей станка.

4. Несоответствие техническим требованиям и нормам. Использование станков, которые не соответствуют техническим требованиям и нормам, также может приводить к их поломкам. Необходимо приобретать оборудование, которое соответствует требованиям и нормам конкретной отрасли или производства.

5. Ошибки операторов. Важным фактором, влияющим на работоспособность и долговечность токарного станка, является компетентность и опытность оператора. Ошибки в работе оператора могут привести к поломкам станка, поэтому необходимо предоставлять обучение и осуществлять контроль за правильностью выполнения операций.

6. Износ и старение деталей. Станки, которые уже длительное время находятся в эксплуатации, могут столкнуться с проблемой износа и старения деталей. Износ и старение могут привести к поломкам станка и требовать его ремонта или замены некоторых деталей.

В целом, для предотвращения поломок токарных станков необходимо правильное использование и обслуживание оборудования, а также использование качественных материалов и комплектующих при его производстве.

Слабая фиксация заготовки

Одной из часто встречаемых неисправностей токарного станка по металлу является слабая фиксация заготовки. Эта проблема может возникать по разным причинам.

В первую очередь, слабая фиксация заготовки может быть вызвана неправильным установлением зажимных устройств или несоответствием используемых крепежных элементов размерам заготовки. Регулярно проверяйте правильность установки зажимных устройств и используйте подходящие крепежные элементы для фиксации заготовки.

Другой возможной причиной слабой фиксации заготовки может быть износ или повреждение зажимных устройств. Проверяйте их состояние и при необходимости заменяйте поврежденные или изношенные детали. Также необходимо правильно настроить силу зажима для каждого типа заготовки.

Избегайте также проблем с фиксацией заготовки из-за неправильно выбранного инструмента или его неправильной установки. Проверяйте состояние инструментов и заменяйте их при необходимости. Также убедитесь, что инструмент правильно установлен и закреплен в шпинделе, чтобы предотвратить возможность его смещения во время работы.

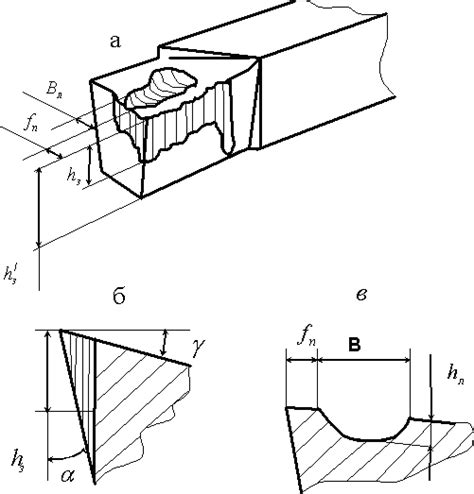

Износ режущего инструмента

Один из часто встречаемых неисправностей на токарных станках по металлу – это износ режущего инструмента. Режущий инструмент подвергается значительным нагрузкам и постепенно теряет свои рабочие характеристики.

Износ режущего инструмента может произойти по разным причинам, но чаще всего это связано с использованием неоптимальных режимов резания или с неправильной подачей инструмента. Когда инструмент изнашивается, его режущая кромка тускнеет и становится менее эффективной в работе.

Износ режущего инструмента приводит к снижению качества обработки и возможности возникновения дефектов на поверхности изделий. Кроме того, изношенный инструмент может повлиять на точность обработки и привести к отклонениям размеров изделий.

Для предотвращения износа режущего инструмента необходимо правильно подбирать режимы резания, учитывая свойства обрабатываемого материала. Также важно обеспечивать правильную подачу инструмента и своевременно производить заточку или замену изношенного инструмента.

Если вы заметили износ режущего инструмента на токарном станке, рекомендуется обратиться к специалистам для проведения необходимых ремонтных или заменительных работ. Умелое обслуживание и замена изношенного инструмента позволят улучшить качество обработки и повысить производительность токарного станка по металлу.

Неправильная подача охлаждающей жидкости

Неправильная подача охлаждающей жидкости является одной из наиболее частых неисправностей токарного станка по металлу. Это может происходить по нескольким причинам, включая неправильную настройку системы охлаждения или поломку насоса, ответственного за подачу охлаждающей жидкости.

Одна из причин неправильной подачи охлаждающей жидкости - неправильная настройка системы охлаждения. Если система охлаждения не настроена должным образом, то охлаждающая жидкость может подаваться слишком большим или, наоборот, слишком малым объемом. Это может привести к недостаточному охлаждению инструмента или же его перегреву, что может привести к его поломке.

Еще одной возможной причиной неправильной подачи охлаждающей жидкости является поломка насоса. Если насос неисправен или не функционирует должным образом, то подача охлаждающей жидкости может быть неправильной. Насос может некорректно подавать жидкость либо слишком медленно, либо слишком быстро, что может привести к проблемам с охлаждением и негативно сказаться на работе станка.

Для предотвращения проблем с подачей охлаждающей жидкости необходимо регулярно проверять и настраивать систему охлаждения. Оператор станка должен следить за правильной подачей охлаждающей жидкости и обращать внимание на любые неисправности или изменения в работе станка. В случае обнаружения проблем, необходимо обратиться к специалистам для проведения ремонта и настройки станка, чтобы предотвратить возможные поломки и повреждения оборудования.

Неправильное использование смазки

Смазка играет важную роль в работе токарных станков по металлу, обеспечивая снижение трения и износа деталей, а также отводя тепло. Неправильное использование смазки может привести к различным неисправностям.

- Недостаточное количество смазки может вызвать трение между деталями, что может привести к перегреву и износу деталей станка. Для каждого типа станка и материала требуется определенное количество смазки, поэтому важно следовать рекомендациям производителя.

- Использование несоответствующей смазки также может вызвать проблемы. Различные материалы требуют разных типов смазки. Неправильная смазка может привести к коррозии деталей или не обеспечить достаточную смазку для снижения трения.

Однако, слишком большое количество смазки также может быть проблемой. Излишняя смазка может приводить к проникновению смазки в механизмы станка, что может вызывать засорения и неисправности. Важно следить за правильным количеством смазки и очищать механизмы при необходимости.

Для избежания проблем с использованием смазки на токарном станке по металлу, важно правильно подбирать смазку для каждого конкретного случая, следовать рекомендациям производителя по количеству и регулярно проводить обслуживание станка, чтобы предотвратить скопление загрязнений и снизить возможность неисправностей.

Перегрев детали или инструмента

Одной из часто встречаемых неисправностей токарного станка по металлу является перегрев детали или инструмента. При работе станка возникает трение между инструментом и деталью, что приводит к выделению большого количества тепла. Если тепло не отводится вовремя, то возникает перегрев, который может привести к деформации детали или повреждению инструмента.

Перегрев детали или инструмента может быть вызван различными причинами. Одной из них является неправильная настройка скорости резания. Если скорость слишком высока, то трение увеличивается, что приводит к перегреву. Необходимо тщательно подбирать оптимальные параметры скорости резания, исходя из свойств материала и желаемого качества обработки.

Также перегрев может быть связан с недостаточной смазкой инструмента или детали. Масло или смазочная смесь должны регулярно наноситься на места трения для снижения трения и отвода тепла. Отсутствие или недостаточное количество смазки может привести к перегреву и повреждению детали или инструмента.

Для предотвращения перегрева необходимо следить за правильной настройкой скорости резания и обеспечивать достаточное количество смазки. Регулярная проверка и обслуживание токарного станка также помогут избежать данной неисправности. При возникновении признаков перегрева, необходимо немедленно прекратить работу и проверить состояние инструмента и детали.

Попадание посторонних предметов в механизм станка

Попадание посторонних предметов в механизм токарного станка является одной из наиболее часто встречающихся неисправностей. Такая ситуация может возникнуть по невнимательности оператора или из-за неполадок в системе защиты станка.

Попадание металлических стружек, кусков прутка или других предметов может привести к серьезным поломкам станка. В результате такой неисправности могут нарушиться настройки станка, повредиться основные элементы его механизма, а также произойти сбой в работе управляющей системы.

Предупредить попадание посторонних предметов в механизм станка можно с помощью следующих мер безопасности:

- Правильно организовать рабочее пространство вокруг станка, убедившись, что на рабочем столе и в его близости отсутствуют посторонние предметы.

- Регулярно очищать и промывать систему охлаждения и смазки станка для предотвращения накопления стружек и пыли, что может помочь предотвратить их попадание в механизм.

- Проверять и поддерживать работоспособность системы защиты станка, включая датчики и предохранительные устройства.

В случае обнаружения посторонних предметов в механизме станка, необходимо немедленно остановить его работу и произвести осмотр для выявления возможных повреждений. Если обнаружены повреждения, требуется немедленное обращение к квалифицированному специалисту для проведения ремонта и восстановления работоспособности станка.

Неправильная настройка станка

Одной из часто встречаемых проблем токарного станка может быть неправильная его настройка, что может привести к неправильной обработке деталей и повреждению оборудования.

Неправильно настроенный станок может вызывать неровную и непостоянную подачу материала, что ведет к неравномерности обработки и низкому качеству изготовления деталей. Это может быть вызвано неверно установленными фрезами, неисправными приводами или ошибками в программировании станка.

Кроме того, неправильная настройка станка может привести к износу его элементов, таких как направляющие, подшипники и инструмент. Это может привести к ухудшению точности обработки и повреждению станка в целом.

Для предотвращения проблем, связанных с неправильной настройкой, необходимо регулярно проверять и корректировать параметры станка в соответствии с требованиями процесса обработки. Также важно следить за состоянием и износом элементов станка и своевременно заменять или ремонтировать их.

При возникновении проблем с настройкой станка рекомендуется обратиться к специалистам, которые смогут провести диагностику и профессионально настроить оборудование.

Вопрос-ответ

Каковы наиболее часто встречаемые неисправности токарного станка по металлу?

Наиболее часто встречаемыми неисправностями токарного станка по металлу являются поломка инструмента, износ направляющих и подшипников, проблемы с приводом и электрической частью оборудования.

Каким образом можно определить неисправность инструмента токарного станка?

Определить неисправность инструмента токарного станка можно по следующим признакам: необходимость частой замены режущей пластины, появление сколов или трещин на инструменте, снижение точности обработки деталей, появление вибраций и шумов при работе.

Какие причины износа направляющих токарного станка?

Износ направляющих токарного станка может быть вызван неправильной эксплуатацией, недостаточной смазкой, попаданием влаги и пыли, неправильным настройками или нарушением технологического процесса обработки.

Какие проблемы могут возникать с приводом токарного станка?

С приводом токарного станка могут возникать различные проблемы, такие как снижение мощности, перегрузка, перекосы или поломка ремней, поломка электродвигателей, возникновение шумов и вибраций.