Режимы резания металлов являются одной из основных составляющих технологического процесса обработки металлов. Точность, эффективность и качество обработки металлических изделий в значительной степени зависят от правильно выбранных режимов резания. Понимание основных терминов и принципов, связанных с режимами резания, является важным аспектом для успешной работы в области металлообработки.

В справочнике Корчемкина представлены основные режимы резания, наглядно проиллюстрированные схемами и описанные подробными комментариями. Издание охватывает различные режимы резания, включая общие принципы, широко использующиеся инструменты и техники.

В частности, справочник Корчемкина описывает такие режимы резания, как фрезерование, сверление, растачивание, резьбонарезание и шерохование. Каждый режим резания рассматривается с учетом типовых операций, технических характеристик инструментов и материалов, а также рекомендаций по выбору правильных режимов для различных задач в обработке металла.

Справочник Корчемкина является незаменимым инструментом для специалистов в области металлообработки и студентов технических вузов. Он поможет разобраться в основных принципах и терминологии, связанной с режимами резания металлов, и сделает работу более эффективной и качественной.

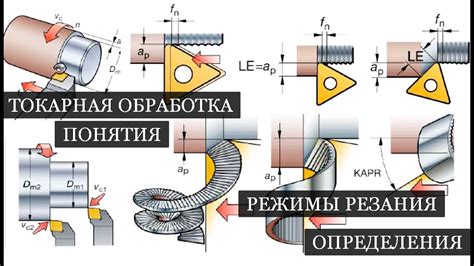

Основные режимы резания металлов

Резание металлов – процесс, который призван обеспечить получение деталей нужной формы и размеров из металлических заготовок. Для достижения оптимального результата в процессе резания металлов используются различные режимы.

Первым и наиболее распространенным режимом резания металлов является непрерывное резание. В этом режиме режущий инструментосьвыполняет непрерывное движение относительно закрепленной детали. Применение данного режима позволяет достичь высокой производительности и высокого качества обработки.

Другим важным режимом резания является позиционное резание. В этом случае, режущий инструмент перемещается на заданную позицию и затем происходит резка детали. Такой режим применяется, когда требуется выполнять отдельные операции резания в определенных местах без перемещения по всей детали.

Также в резании металлов широко используются режимы с использованием режущей жидкости. При этом на место резания подается специальная смазка или охлаждающая жидкость, которая облегчает процесс резания и предотвращает повреждения режущего инструмента и детали. Такой режим резания применяется для обработки особенно тяжелых и прочных металлических заготовок.

Режимы резания металлов: что это такое?

Режимы резания металлов - это специальные технологические параметры, которые определяют процесс обработки металлической заготовки с помощью режущего инструмента. Регулировка режимов резания осуществляется с целью достижения оптимального соотношения между производительностью обработки и качеством получаемой поверхности.

Основные режимы резания металлов включают такие параметры, как скорость резания, подача и глубина резания. Скорость резания определяет скорость перемещения режущего инструмента относительно металлической заготовки и измеряется в метрах в минуту. Подача определяет скорость перемещения режущего инструмента в направлении своей оси и измеряется в миллиметрах на оборот инструмента. Глубина резания определяет величину материала, который будет удален режущим инструментом и измеряется в миллиметрах.

Выбор оптимальных режимов резания металлов зависит от свойств обрабатываемого материала, типа режущего инструмента, требуемой точности обработки и других факторов. Установка неправильных режимов резания может привести к повреждению инструмента, образованию нежелательных отколов и заусенцев на обрабатываемой поверхности, а также к снижению производительности и качества обработки.

- Скорость резания должна быть выбрана таким образом, чтобы обеспечить оптимальную скорость обработки при минимальном износе инструмента и сохранении качества поверхности.

- Подача должна быть настроена с учетом требуемой точности обработки, вида материала и желаемой производительности.

- Глубина резания определяется требуемыми размерами обработанной поверхности. При относительно большой глубине резания возможны вибрации и деформации обрабатываемой заготовки, поэтому этот параметр должен быть выбран с учетом таких факторов.

Итак, режимы резания металлов являются ключевыми параметрами, которые необходимо правильно настроить для эффективной обработки металлической заготовки с помощью режущего инструмента. Оптимальные режимы резания обеспечивают высокую производительность и качество обработки, а также продлевают срок службы инструмента.

Изнашивание режущего инструмента: как предотвратить?

Изнашивание режущего инструмента – одна из основных проблем, с которой сталкиваются операторы станков и инженеры. Чтобы предотвратить изнашивание, необходимо принять ряд мер, которые позволят продлить срок службы инструмента и обеспечить высокое качество обработки металла.

Во-первых, необходимо правильно выбрать режим резания. Он должен быть оптимальным для конкретного материала и обработки. Важно учесть скорость резания, подачу инструмента и глубину резания. Неправильно выбранный режим может привести к перегрузке инструмента и его быстрому изнашиванию.

Во-вторых, важно правильно настроить станок. Необходимо установить оптимальные параметры работы, такие как частоту вращения шпинделя и подачу материала. Неправильные настройки могут вызвать неравномерное изнашивание инструмента и его потерю режущей способности.

Также необходимо обеспечить правильную смазку и охлаждение режущего инструмента. Хорошая смазка позволяет снизить трение, уменьшить тепловые нагрузки и предотвратить изнашивание инструмента. Охлаждение помогает увеличить срок службы инструмента и улучшить его режущие свойства.

Важно также осуществлять регулярный контроль износа инструмента. Необходимо своевременно заменять изношенные инструменты, чтобы избежать повреждения заготовки или станка. Для контроля износа инструмента могут применяться специальные устройства и измерительные инструменты.

В заключение, предотвращение изнашивания режущего инструмента является важной задачей для обеспечения эффективной обработки металла. Правильный выбор режима резания, правильная настройка станка, смазка и охлаждение, а также контроль износа – вот основные методы предотвращения изнашивания инструмента и обеспечения его долговечности.

Свойства металлов: влияние на выбор режимов резания

При выборе режимов резания металлов необходимо учитывать их свойства, которые определяют эффективность и качество обработки материала. Одним из важных свойств металлов является твердость. Она определяет способность материала сопротивляться деформации и истиранию при контакте с режущим инструментом. Чем выше твердость металла, тем больше усилий и энергии требуется для его резания.

Еще одним важным свойством металлов является пластичность. Она определяет способность материала к изменению формы без разрушения. Металлы с высокой пластичностью обычно легче поддаются обработке и дают меньшее сопротивление при резании. Однако, слишком высокая пластичность может привести к образованию заусенцев и заэдов на поверхности изделия.

Еще одним важным свойством металлов, влияющим на выбор режимов резания, является теплопроводность. Она определяет способность материала передавать тепло. Металлы с высокой теплопроводностью обычно легче удаляют тепловую энергию, образующуюся в процессе резания. Это позволяет избежать перегрева и повреждения инструмента.

Для более эффективной обработки металлов необходимо учитывать их свойства при выборе режимов резания. Оптимальные режимы резания зависят от твердости, пластичности и теплопроводности материала. Для мягких и пластичных металлов можно использовать более высокую скорость резания, тогда как для твердых и непластичных материалов рекомендуется уменьшить скорость и увеличить подачу. Также, важно использовать специальные инструменты и материалы, которые обеспечивают оптимальные условия для резания конкретного металла.

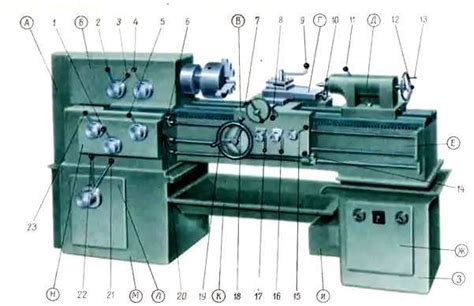

Технические характеристики станка: важность при выборе режимов резания

При выборе режимов резания важно учитывать технические характеристики станка, на котором будет проводиться обработка металлов. Ниже представлен список основных характеристик станка, которые необходимо учитывать.

- Мощность: Одной из ключевых характеристик станка является его мощность, которая определяет возможности по обработке различных материалов и толщин металла. Более мощный станок позволяет осуществлять более глубокое и интенсивное резание.

- Скорость вращения шпинделя: Скорость вращения шпинделя станка также влияет на выбор режимов резания. Более высокая скорость позволяет достичь более высокой производительности, но при этом может снизить качество резания.

- Тип инструмента: В зависимости от конкретной задачи, необходимо выбрать соответствующий тип инструмента. Это может быть фреза, сверло, резец и другие. Каждый тип инструмента имеет свои особенности и режимы резания, которые требуется учитывать.

- Размеры стола: Размеры стола станка определяют максимальные размеры обрабатываемого деталя. При выборе режима резания необходимо учитывать возможности станка по размерам детали.

Важно учесть, что каждый станок имеет свои особенности и ограничения. При выборе режимов резания необходимо руководствоваться техническими характеристиками конкретного станка, чтобы достичь оптимальных результатов обработки металлов.

Особенности резания твердых сплавов: советы для эффективной обработки

Твердые сплавы – это материалы, состоящие из металлического связующего и твердых частиц, таких как карбиды, нитриды и оксиды. Они отличаются высокой твердостью, стойкостью к износу и теплоустойчивостью, поэтому широко используются в промышленности для изготовления инструментов и деталей, работающих в тяжелых условиях.

Однако резание твердых сплавов может представлять определенные сложности. Из-за высокой твердости, они требуют особых подходов и инструментов для обработки. Вот несколько советов, которые помогут провести эффективное резание твердых сплавов:

- Выберите правильную скорость резания. При работе с твердыми сплавами рекомендуется использовать более низкую скорость, по сравнению с резанием других материалов. Это связано с высокой твердостью сплава, которая увеличивает нагрузку на инструменты. Низкая скорость поможет уменьшить износ инструментов и получить более качественную обработку.

- Используйте специальные инструменты. Для резания твердых сплавов рекомендуется использовать инструменты из твердосплавных материалов, таких как карбид вольфрама или керамические режущие пластины. Они обладают высокой твердостью и стойкостью к износу, что позволяет более эффективно обрабатывать твердые сплавы.

- Правильно настройте режим резания. Для достижения наилучших результатов при резании твердых сплавов необходимо правильно подобрать такие параметры, как подача, глубина резания и угол резания. Оптимальные значения зависят от конкретного сплава, поэтому важно провести тщательное исследование перед началом обработки.

Резание твердых сплавов требует определенных знаний и навыков, чтобы обеспечить эффективность и качество обработки. Соблюдение описанных выше советов поможет улучшить процесс резания и достичь желаемых результатов.

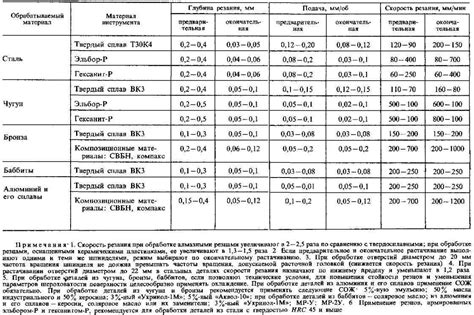

Режимы резания металлов: рекомендации по выбору для различных материалов

Выбор оптимального режима резания металлов является одной из ключевых задач при обработке материалов. Различные металлы требуют разных параметров резания для достижения оптимальной производительности и качества обработки. Ниже приведены рекомендации по выбору режимов резания для различных материалов.

Стальные сплавы: при работе с стальными сплавами рекомендуется использовать режимы резания с определенными значениями скорости резания, подачи и глубины резания. Для обработки углеродистых сталей рекомендуется использовать высокие скорости резания и небольшие подачи, в то время как для нержавеющих сталей более эффективными могут быть более низкие скорости резания и большие подачи.

Алюминиевые сплавы: режим резания для алюминиевых сплавов также требует особого подхода. Важно учитывать характеристики материала, такие как твердость и структура, при выборе параметров резания. Обычно рекомендуется использовать более высокие скорости резания и подачи для алюминиевых сплавов.

Титановые сплавы: режимы резания для титановых сплавов имеют свои особенности. Титан отличается высокой пластичностью и низкой теплопроводностью, поэтому рекомендуется использовать низкие скорости резания и малые значения подачи. Также важно обратить внимание на состояние поверхности режущего инструмента, чтобы избежать перегрева и износа.

Другие материалы: для работы с другими металлами, такими как медь, латунь, цинк и т.д., рекомендуется выбирать режимы резания с учетом их особенностей. Например, для медных сплавов рекомендуется использовать средние скорости резания и небольшие подачи.

Важно помнить, что выбор режима резания зависит не только от материала, но также от других факторов, таких как тип обрабатывающего станка, используемые инструменты и требуемый качества обработки. Рекомендации, приведенные выше, служат лишь общим руководством, и перед применением необходимо учитывать конкретные условия и требования процесса обработки металлов.

Вопрос-ответ

Что такое режимы резания металлов?

Режимы резания металлов - это различные условия, при которых производится резание металла. В этих условиях можно изменять такие параметры, как скорость резания, подачу инструмента, глубину резания и т.д. Режимы резания металлов играют большую роль в оптимизации процесса резания и получении качественных изделий.

Зачем нужны режимы резания металлов?

Режимы резания металлов необходимы для достижения желаемых результатов в процессе резания. Они позволяют управлять различными параметрами резания, такими как скорость резания, подача инструмента, глубина резания и другие. Использование правильных режимов резания металлов помогает увеличить производительность, улучшить качество изделий и продлить срок службы инструментов.

Как выбрать правильные режимы резания металлов?

Выбор правильных режимов резания металлов зависит от множества факторов, таких как тип и свойства металла, тип инструмента, требуемая точность и скорость резания, а также условия обработки. Он также может быть определен на основе опыта и технических рекомендаций. Важно учитывать максимальные допустимые параметры резания, чтобы избежать повреждения инструментов и обрабатываемой детали.

Какие параметры можно изменять в режимах резания металлов?

В режимах резания металлов можно изменять различные параметры, такие как скорость резания, подача инструмента, глубина резания, угол наклона инструмента и другие. Каждый параметр влияет на скорость и качество резания, а также на износ инструмента. Изменение этих параметров может помочь достичь оптимальных результатов в процессе резания металлов.

Какие проблемы могут возникнуть при неправильных режимах резания металлов?

При неправильных режимах резания металлов могут возникнуть различные проблемы. Например, при слишком высокой скорости резания или недостаточной подаче инструмента может произойти перегрев, образование стружки или трещин в обрабатываемой детали. Неправильные режимы резания также могут привести к повышенному износу инструмента, низкому качеству поверхности и другим негативным последствиям.