Плазменная резка металла с числовым программным управлением (ЧПУ) является одним из наиболее эффективных и точных способов обработки металла. Этот процесс позволяет вырезать листовой металл любой толщины с высокой скоростью, минимальными отходами и высоким качеством реза.

Режимы плазменной резки с ЧПУ основаны на использовании плазменной дуги, которая образуется при подаче сжатого воздуха или газа через сопло с высокой температурой. Управление этим процессом осуществляется с помощью гравировальной машины или специального программного обеспечения, которое позволяет задавать параметры резки, такие как скорость движения и мощность дуги.

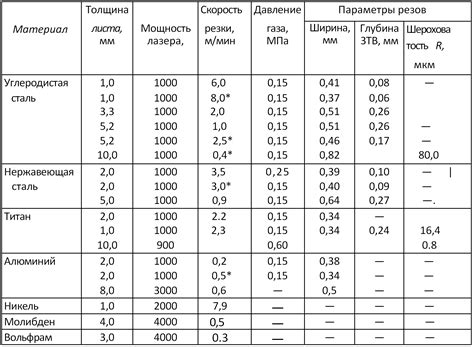

Для достижения оптимального результата и выбора наиболее подходящих режимов резки необходимо использовать таблицу значений, которая включает в себя такие параметры как материал, толщина и тип газа. Применение правильных параметров резки позволяет достичь высокой скорости и качества реза, минимизируя деформацию и трещины на обработанной поверхности.

Определение и принцип работы

Плазменная резка металла с ЧПУ – это современный метод обработки металла, основанный на использовании плазмы высокой температуры. Процесс плазменной резки металла с ЧПУ осуществляется с помощью специализированного оборудования и программного управления, которое позволяет точно установить параметры резки.

Принцип работы плазменной резки металла с ЧПУ основывается на использовании плазменного газа, который ионизируется и превращается в плазму высокой температуры. Плазма создает мощный поток, который направляется на поверхность металла и разрушает его, образуя рез. Этот процесс происходит очень быстро, что позволяет высокоэффективно резать металлы различной толщины и сложной геометрии.

- Одним из основных компонентов системы плазменной резки металла с ЧПУ является плазменный горелка. Она обеспечивает ионизацию плазменного газа и формирование плазменного потока.

- ЧПУ (числовое программное управление) позволяет установить нужные параметры резки, такие как скорость движения горелки, глубина проникновения в металл, задержка вкл/выкл плазменного потока и другие.

- Важной частью системы является также система водяного охлаждения, которая предотвращает перегрев горелки и улучшает ее производительность.

Основными преимуществами плазменной резки металла с ЧПУ являются высокая скорость резки, высокое качество получаемого реза, возможность обработки различных металлов, а также возможность обработки материалов большой толщины.

Таким образом, плазменная резка металла с ЧПУ представляет собой эффективный и точный метод обработки металла, который находит широкое применение в различных отраслях промышленности.

Таблица значений режимов плазменной резки

Плазменная резка металла с ЧПУ – технологический процесс, при котором посредством использования плазмы происходит разделение металлического листа или детали на отдельные части. Для эффективного выполнения этой операции необходимо установить определенные режимы плазменной резки, которые зависят от толщины и типа металла.

Таблица значений режимов плазменной резки предоставляет информацию о необходимых параметрах, таких как ток резки, скорость движения сопла, давление газа и мощность.

Важно отметить, что каждый материал и толщина имеют свои оптимальные значения режимов плазменной резки. Неправильные режимы могут привести к плохому качеству резки, образованию заусенцев, перегреву и деформации металла.

Таблица значений режимов плазменной резки предоставляет оператору ЧПУ необходимую информацию для установления правильных режимов и получения качественных результатов. Она помогает оптимизировать процесс резки, повысить производительность и снизить издержки.

Используя таблицу значений режимов плазменной резки, оператор ЧПУ может выбрать оптимальные параметры для каждого конкретного случая, обеспечивая таким образом максимальную эффективность и качество резки металла.

Материалы и их толщина

Режимы плазменной резки металла с ЧПУ могут применяться для обработки различных материалов и их толщин.

Одним из распространенных материалов для резки является углеродистая сталь. Для резки толщиной до 20 мм можно выбрать режим с использованием сильно оксидирующего газа, например, кислорода. При этом будет образовываться высокотемпературный окисл, который легко удаляется с помощью соплообразователей.

Если необходимо резать толщиной от 20 до 50 мм, рекомендуется использовать смешанный газ, содержащий кислород и аргона.

Для резки нержавеющей стали с толщиной до 10 мм рекомендуется применять смешанный газ, состоящий из азота и водорода. Такой газ обеспечивает чистый рез и минимальное количестве оксидов на кромке реза.

Для алюминия рекомендуется использовать смешанный газ, состоящий из аргон-гелия и водорода. При этом важно учесть, что резка алюминия требует большей мощности и более высоких скоростей резания, чем резка углеродистой стали.

Перед тем как применять режимы плазменной резки металла с ЧПУ, необходимо учитывать не только материал, но и его толщину. Правильно подобранный режим позволит получить высокое качество реза и снизить вероятность возникновения дефектов на обработанной детали.

Типы газов и их расход

Для плазменной резки металла с ЧПУ используются различные типы газов, которые играют важную роль в процессе резки. Основными типами газов, применяемых в плазменной резке, являются азот, кислород и аргон.

Азот широко используется в плазменной резке, так как обладает отличными свойствами и имеет низкую стоимость. В основном он применяется для резки черных металлов, таких как сталь и чугун. Расход азота зависит от толщины и типа металла, а также от конфигурации резки.

Кислород используется для резки цветных металлов, таких как алюминий и медь, а также для резки стали с большой толщиной. Он обеспечивает более высокую скорость резки и обладает хорошими свойствами охлаждения. Расход кислорода также зависит от толщины и типа металла.

Аргон применяется для резки нержавеющей стали и других сплавов, которые требуют высокой точности и минимальной деформации. Он защищает металл от окисления и образования нежелательных соединений. Расход аргона обычно невелик, так как он используется для создания защитного газового покрова.

Расход газов в плазменной резке может варьироваться в зависимости от множества факторов, таких как толщина металла, тип газа, параметры резки и требования к качеству. Обычно расход газа указывается в таблице с техническими данными для каждой конкретной задачи по резке.

Скорость резки и глубина проникновения

Скорость резки и глубина проникновения являются важными характеристиками при использовании режимов плазменной резки металла с ЧПУ. Скорость резки определяет время, за которое происходит разделение металла на нужные элементы, а глубина проникновения указывает на то, насколько глубоко плазменный луч проникает в материал.

Скорость резки зависит от нескольких факторов, включая толщину металла, его свойства и используемое оборудование. Чем толще материал, тем меньше скорость резки, в связи с необходимостью более глубокого проникновения. Однако, при увеличении толщины материала, необходимо также увеличивать мощность лазерного луча для достижения оптимального результата.

Глубина проникновения также зависит от толщины металла и мощности лазерного луча. Чем толще материал, тем глубже должен проникать плазменный луч, чтобы осуществить резку. Оптимальная глубина проникновения обычно определяется экспериментальным путем, и может отличаться для разных материалов и их свойств.

Для управления скоростью резки и глубиной проникновения используются специальные программы и контроллеры ЧПУ. Они позволяют настроить параметры резки в соответствии с требованиями проекта. Также важно отметить, что оптимальные значения скорости резки и глубины проникновения могут различаться для разных типов металла и их сочетаний.

Выбор режимов плазменной резки

При выборе режимов плазменной резки металла с ЧПУ необходимо учитывать ряд факторов. Один из основных факторов - это тип материала, который будет подвергаться обработке. Режимы плазменной резки могут различаться в зависимости от свойств материала, таких как его толщина, химический состав и твердость.

Важным аспектом выбора режимов плазменной резки является также требуемая качество резки. Некоторые материалы требуют более точной резки, чтобы избежать деформации или повреждения поверхности. В таких случаях необходимо установить более низкий уровень тока или скорость режущей головки.

Дополнительные факторы, которые следует учитывать при выборе режимов плазменной резки, включают доступное энергопотребление и стоимость материала, степень автоматизации процесса, требуемую производительность и время на подготовку и наладку оборудования. Эти факторы могут напрямую влиять на выбор конкретного режима резки.

В зависимости от задачи и требований, возможны различные комбинации режимов резки, которые позволяют достичь максимальных результатов. Некоторые из них могут включать изменение скорости подачи, тока, давления газа и других параметров. Результат должен быть оптимальным с позиции не только качества, но и экономической эффективности процесса.

Учет особенностей материала

При выборе режимов плазменной резки металла с ЧПУ необходимо учитывать особенности конкретного материала, который будет обрабатываться. Каждый материал имеет свои уникальные свойства, которые могут повлиять на эффективность и качество процесса резки.

Одним из основных параметров, оказывающим влияние на режимы резки, является теплопроводность материала. Чем выше теплопроводность, тем быстрее тепло будет распространяться по материалу в процессе резки. Это может привести к ухудшению качества резки, поэтому необходимо устанавливать соответствующие параметры режимов.

Также следует учитывать толщину материала. Для каждой толщины оптимальными могут быть различные значения тока, газовой смеси и скорости резки. Чем толще материал, тем более мощные режимы необходимо использовать.

Кроме того, важно знать химический состав материала. Различные металлы могут иметь разные реакции на процесс плазменной резки, поэтому необходимо учитывать их особенности при выборе режимов. Например, некоторые материалы могут образовывать оксидные пленки, которые могут затруднить процесс резки и повлиять на качество резки.

Особенности материала следует учитывать при подборе режимов резки, чтобы достичь оптимальных результатов. Для этого можно использовать таблицу значений, которая содержит рекомендации для каждого конкретного материала.

Установка оптимальных параметров

Установка оптимальных параметров является важным этапом при работе с плазменной резкой металла с ЧПУ. Это позволяет достичь наилучших результатов и повысить эффективность процесса резки.

Оптимальные параметры зависят от различных факторов, включая тип и толщину материала, скорость резки, диаметр сопла, газовую смесь и давление, а также параметры движения стола и головки резака.

Для определения оптимальных параметров можно использовать специальные таблицы, которые содержат рекомендации производителя оборудования и опытных операторов. Эти таблицы содержат значения таких параметров, как напряжение дуги, скорость резки, поток газа и давление, а также диаметр сопла.

Однако, следует учитывать, что оптимальные параметры могут варьироваться в зависимости от конкретных условий работы. Поэтому рекомендуется провести серию тестовых резок с различными параметрами и оценить качество и скорость резки, чтобы выбрать наиболее подходящие настройки.

Важно также помнить о правильной подготовке оборудования и использовании качественных расходных материалов. Регулярное обслуживание и замена изношенных деталей помогут поддерживать оптимальную работу оборудования и качество резки.

Вопрос-ответ

Какие параметры режимов плазменной резки металла с ЧПУ представлены в таблице значений?

В таблице значений представлены различные параметры, такие как толщина металла, тип плазменной газовой смеси, давление газа, скорость резки и т.д.

Как подобрать оптимальные параметры режимов плазменной резки металла с ЧПУ?

Для подбора оптимальных параметров режимов плазменной резки металла с ЧПУ нужно учитывать различные факторы, такие как тип металла, его толщина, требуемая качество резки и т.д. Таблица значений может помочь в этом процессе, предоставляя информацию о рекомендуемых параметрах для различных условий резки.

Что такое толщина металла и как она влияет на режимы плазменной резки?

Толщина металла - это расстояние между его верхней и нижней поверхностями. Эта величина влияет на выбор оптимальных параметров режимов плазменной резки, так как более толстый металл требует большей мощности плазменного источника и иных параметров.

Какой тип плазменной газовой смеси лучше использовать при плазменной резке металла?

Тип плазменной газовой смеси зависит от металла, который будет резаться. Например, для резки стали рекомендуется использовать смесь аргона и водорода, а для резки алюминия - смесь аргона и гелия. В таблице значений можно найти рекомендации по выбору газовой смеси для конкретных типов металлов.

Как влияет давление газа на плазменную резку металла с ЧПУ?

Давление газа влияет на качество резки и скорость процесса. Слишком низкое давление может привести к низкому качеству резки и нестабильному процессу, а слишком высокое давление может вызвать перегрев и деформацию металла. В таблице значений приведены рекомендации по давлению газа для различных толщин металла.