Обкатка металла является одним из важных процессов в металлообработке на токарных станках. Этот процесс позволяет придать детали нужную геометрию и точность изготовления. Корректная обкатка металла на токарном станке требует знаний основных принципов и правильного подхода к процессу.

Перед началом обкатки необходимо правильно подготовить и закрепить деталь на токарном станке. Важно учесть такие факторы, как степень сложности обработки, материал детали, требуемая точность и геометрия. От этих факторов будет зависеть выбор инструмента, режимы и последовательность обкатки.

При обкатке металла важно также учесть факторы, влияющие на качество обработки и износ инструмента. Один из таких факторов - скорость резания. При слишком высокой скорости резания может произойти перегрев инструмента и повреждение детали. Слишком низкая скорость резания может привести к плохому качеству обработки и увеличенному износу инструмента.

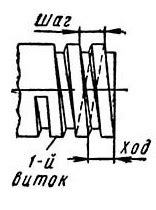

Важно также учитывать величину подачи, которая влияет на качество обработки, скорость и точность. Правильный выбор подачи позволяет достичь лучшей обработки детали, минимизировать шероховатость поверхности и улучшить точность размеров.

Успешное освоение обкатки металла на токарном станке требует знаний и опыта. Важно учитывать особенности материала детали, правильно выбирать инструмент и настраивать режимы обработки. Постоянное совершенствование и изучение новых методик обкатки позволит достичь высокого качества обработки деталей на токарном станке.

Основные принципы обкатки металла на токарном станке

Обкатка металла на токарном станке – это процесс первичной обработки заготовки с целью придания ей необходимой формы и размера. Важно учесть несколько основных принципов при проведении этой операции:

- Выбор правильного инструмента. Для обкатки металла необходимо использовать качественный и соответствующий типу материала инструмент. Правильный выбор позволит получить высокое качество обработки и предотвратить повреждения заготовки.

- Правильная подача инструмента. Необходимо контролировать подачу инструмента на заготовку, чтобы избежать чрезмерного нажима или недостаточной подачи. Это позволит получить ровную и гладкую поверхность.

- Установка правильной скорости резания. Скорость резания должна быть оптимальной для данного типа металла. Неправильная скорость может привести к износу инструмента или образованию брака.

- Периодическая проверка состояния инструмента. Во время обкатки металла необходимо регулярно проверять состояние инструмента, чтобы своевременно заменить изношенные или поврежденные детали. Это позволит избежать неполадок и повысит эффективность обработки.

Соблюдение этих основных принципов обкатки металла на токарном станке поможет достичь высокого качества обработки и получить требуемый результат.

Подготовка инструмента и материала

Перед началом обкатки металла на токарном станке необходимо правильно подготовить инструмент и материалы. Это позволит достичь высокого качества обработки и увеличить срок службы инструмента.

В первую очередь следует убедиться, что инструмент находится в исправном состоянии. Произведите осмотр на предмет повреждений, заточки и износа. При необходимости замените старый инструмент новым или проведите профессиональное заточку.

Также необходимо правильно подготовить материал, который будет обрабатываться. Обратите внимание на состояние поверхности и качество материала. При необходимости удалите все загрязнения и брак, а также обработайте его специальными препаратами для подготовки поверхности.

Для повышения эффективности обработки металла на токарном станке рекомендуется использовать смазку. Она позволяет уменьшить трение и повысить точность обработки. Обратите внимание на вид смазки, который должен соответствовать типу обрабатываемого материала.

Важной частью подготовки является также выбор подходящих параметров обработки. Определите оптимальные скорость и подачу, а также правильно настройте токарный станок перед началом работы. При необходимости проконсультируйтесь с опытными специалистами.

Настройка токарного станка

Настройка токарного станка является важным этапом перед началом обкатки металла. От правильной настройки зависит точность и качество обработки деталей.

Перед началом настройки необходимо проверить состояние основных элементов станка. Проверьте надежность закрепления патрона, правильность установки направляющих, состояние резцедержателя и системы подачи.

При настройке токарного станка необходимо провести регулировку скорости вращения шпинделя. Оптимальная скорость зависит от материала обрабатываемой детали и используемого режима резания. Выберите необходимую скорость, установив соответствующую передачу.

Следующим шагом является настройка системы подачи. Определите необходимую подачу и установите соответствующие параметры на станке. Не забывайте о возможности использования автоматической подачи, которая облегчит процесс обработки.

После настройки скорости вращения шпинделя и системы подачи, установите необходимый резец в резцедержатель. Правильное закрепление и регулировка резца являются важными моментами для получения качественной обработки.

Не забывайте о безопасности при настройке станка. Проверьте состояние защитных кожухов, убедитесь в отсутствии посторонних предметов на рабочем месте и следуйте инструкциям по эксплуатации станка.

После проведения всех настроек и проверок, также рекомендуется сделать пробную обработку для проверки работоспособности и качества настроенного станка.

Правильный выбор режимов работы

Правильный выбор режимов работы является одним из ключевых моментов при обкатке металла на токарном станке. Он определяет качество обработки детали, продолжительность процесса и безопасность работы.

Режим работы выбирается исходя из типа металла, его твердости и обрабатываемой детали. При работе с твёрдыми металлами рекомендуется использовать более низкую скорость резания, чтобы избежать перегрева инструмента и детали. Для обработки более мягких металлов можно использовать более высокую скорость резания.

Также важным фактором в выборе режимов работы является тип обрабатываемой детали. Если деталь имеет большую массу, то рекомендуется установить более низкую подачу, чтобы избежать вибрации и деформации детали. При обработке более лёгких деталей можно увеличить подачу для повышения производительности.

Режим работы также может включать в себя выбор используемых инструментов и их параметров. Острота инструмента, угол подачи и угол заточки должны быть правильно подобраны для каждой конкретной операции. Неправильный выбор этих параметров может привести к негативным последствиям, таким как появление трещин на обрабатываемой детали или быстрое износирование инструмента.

В заключение можно сказать, что правильный выбор режимов работы является основой успешной обкатки металла на токарном станке. Это требует знания основных принципов и рекомендаций, а также опыта и внимания к деталям. Используйте доступную информацию и консультируйтесь с опытными специалистами, чтобы добиться наилучших результатов при работе на токарном станке.

Выбор оптимальной смазки и охлаждения

При обкатке металла на токарном станке важным аспектом является выбор оптимальной смазки и охлаждения. Эти процессы позволяют улучшить качество обработки, увеличить срок службы инструмента и снизить вероятность возникновения повреждений.

Для смазки и охлаждения на токарном станке широко используются различные вещества, такие как масла, смазки, эмульсии и синтетические жидкости. Они обладают разными свойствами и характеристиками, поэтому выбор оптимального варианта зависит от типа обрабатываемого металла, скорости резания, температурных условий и других факторов.

Важно учитывать требования по снижению трения и износа инструмента при выборе смазки. Некоторые смазки содержат специальные присадки, которые улучшают смазывающие свойства и снижают износ. Также, для токарных станков, работающих на высоких скоростях, важно выбирать смазки, которые не будет испаряться и выделять токсичные вещества.

Охлаждение также играет важную роль при обкатке металла. Оно способствует отводу излишков тепла, что предотвращает перегрев и деформацию детали. Для охлаждения могут использоваться вода, специальные охлаждающие жидкости или смазки с охлаждающими свойствами.

В целом, выбор оптимальной смазки и охлаждения на токарном станке требует учета множества факторов. Рекомендуется консультироваться с профессионалами и производителями специализированных смазочных материалов, чтобы выбрать наиболее подходящий вариант для конкретных условий работы.

Особенности обкатки разных типов металла

На токарных станках применяется обкатка различных типов металла, и каждый из них имеет свои особенности и рекомендации.

Сталь: является одним из самых распространенных материалов, используемых в машиностроении. При обкатке стали необходимо учитывать ее твёрдость и склонность к образованию стружки. Для достижения оптимальных результатов рекомендуется использовать охлаждение, а также режимы обкатки с небольшими скоростями и подпоркой.

Чугун: благодаря своей высокой стойкости к износу и теплоотводу, чугун широко используется в производстве деталей двигателей и деталей транспортного оборудования. При обкатке чугуна рекомендуется использовать значительно меньшие скорости, чем при обработке стали. Также необходимо контролировать глубину резания и обеспечивать адекватное охлаждение.

Алюминий: этот легкий и прочный материал широко используется в авиационной и автомобильной промышленности. При обкатке алюминия следует обращать внимание на высокую теплопроводность материала и его низкую пластичность. Рекомендуется использовать охлаждение и низкие скорости резания, а также снижать давление при подаче инструмента.

Титан: хорошо известен своей прочностью, низкой плотностью и высокой коррозионной стойкостью. Обкатка титана требует внимания к высокой температуре, создаваемой при обработке. Рекомендуется использовать охлаждение водой и низкие скорости резания для предотвращения перегрева инструмента.

Для каждого типа металла необходимо учитывать его физические свойства и особенности, а также применять соответствующие методы обкатки и параметры резания. Всегда важно следить за качеством и состоянием инструмента, а также правильно настраивать станок для достижения оптимальных результатов при обработке разных типов металла.

Контроль качества обкатки и исправление ошибок

Контроль качества обкатки представляет собой важный этап в процессе работы на токарном станке. Правильное выполнение этого этапа позволяет обнаружить возможные ошибки и исключить их в дальнейшем.

Один из способов контроля качества обкатки основан на визуальном анализе готового изделия. Используя инструменты для измерения деталей, можно проверить размеры и форму, чтобы убедиться, что они соответствуют требованиям чертежа.

Если визуальный контроль не позволяет выявить ошибки, можно применить другие методы, например, испытания на прочность. На токарном станке можно проверить деталь на износоустойчивость, разрыв, усталостную прочность и другие свойства, которые могут быть важными для конкретного изделия.

В случае обнаружения ошибок в процессе обкатки, их следует исправить. Для этого можно применить различные методы, включая повторное обкатывание, использование других инструментов или материалов, а также изменение параметров процесса обкатки.

Исправление ошибок важно не только для качества конечного изделия, но и для улучшения самого процесса обкатки. Анализ ошибок и их последующие исправления позволяют снизить риск повторения ошибок в будущем и улучшить эффективность работы на токарном станке.

Факторы, влияющие на продолжительность обкатки

Продолжительность обкатки металла на токарном станке зависит от нескольких факторов:

- Материал обрабатываемой детали: различные металлы имеют разную степень твердости и свойства смятия, поэтому время обкатки может значительно отличаться в зависимости от материала.

- Тип обрабатывающего инструмента: состояние режущей кромки, ее заточка и точность определенного инструмента могут сократить или, наоборот, увеличить время обкатки.

- Условия обкатки: параметры скорости резания, подачи и глубины резания могут влиять на продолжительность процесса обкатки. От правильного выбора этих параметров зависит качество и эффективность обкатки.

- Наличие смазки и охлаждения: правильное применение смазки и охлаждения способствует увеличению срока службы инструмента и снижению времени обкатки.

- Качество и точность токарного станка: повышенная точность станка, его конструктивные особенности и состояние передвижных элементов также могут влиять на время обкатки.

Полезные советы для эффективной обкатки металла

Обкатка металла на токарном станке – важный этап производственного процесса, направленный на достижение высокого качества обработки и увеличение срока службы заготовок. Для эффективной обкатки следует придерживаться ряда принципов и рекомендаций.

1. Правильная выборка режимов обкатки. Для каждого типа металла необходимо определить оптимальные параметры скорости резания, подачи и глубины обработки. Следует учитывать особенности материала, его твердость, структуру и ранее применяемые режимы обработки.

2. Регулярное контролирование геометрических параметров. Важно проверять размеры обрабатываемой заготовки, такие как диаметр и длина, а также проверять качество поверхности. Контроль необходимо проводить на каждом этапе обкатки, чтобы исключить возможные дефекты и отклонения.

3. Использование специальных смазочных материалов. Для обкатки металла рекомендуется использовать специальные смазочные материалы, которые обладают высокой прокладкой и снижают трение между заготовкой и инструментом. Это позволяет предотвратить перегрев и износ обрабатывающих элементов.

4. Оптимизация режимов смазки. Длительность и частота подачи смазки должны быть подобраны таким образом, чтобы достичь оптимального уровня смазки. Избыток смазки может негативно сказаться на качестве обработки, а недостаток может привести к повреждению обрабатывающих инструментов.

5. Постепенное увеличение нагрузки. В процессе обкатки рекомендуется постепенно увеличивать нагрузку на инструмент. Это позволяет снизить риск образования трещин и деформации заготовки. Нагрузка может быть увеличена за счет изменения режимов резания или увеличения подачи.

6. Регулярная смена инструмента. Инструмент, используемый для обкатки, подвергается большому износу. Поэтому его регулярная смена является необходимой. Следует контролировать состояние инструмента и своевременно заменять его на новый.

7. Обратная связь и анализ результатов обкатки. Важно анализировать результаты обкатки, контролировать качество обработки и регулярно уточнять режимы обкатки. Обратная связь от операторов и инженеров поможет постоянно улучшать технологический процесс обкатки металла на токарном станке.

Вопрос-ответ

Какая обкатка металла на токарном станке является наиболее эффективной?

Наиболее эффективной является обкатка металла с использованием специальных режимов резания и смазки, которые позволяют достичь наилучшей точности и качества обработки.

Какие принципы следует учитывать при выборе метода обкатки металла на токарном станке?

При выборе метода обкатки металла на токарном станке следует учитывать такие принципы, как подбор оптимальных скоростей и подач, выбор подходящих инструментов и фрез, а также правильное применение смазочных материалов.

Какие есть рекомендации по подбору скоростей и подач при обкатке металла на токарном станке?

При выборе скоростей и подач при обкатке металла на токарном станке следует учитывать такие факторы, как тип обрабатываемого материала, жесткость обрабатываемого детали и требуемая точность обработки. Оптимальные параметры можно подобрать на основе опыта или с помощью специальных формул и таблиц.

Какой инструмент и фрезы лучше использовать при обкатке металла на токарном станке?

Выбор инструмента и фрезы при обкатке металла на токарном станке зависит от типа обрабатываемого материала и требуемой точности обработки. Для обкатки мягкого металла часто используются твердосплавные резцы, а для обкатки твердого металла - специальные фрезы с покрытием из твёрдых материалов.

Какое влияние оказывает смазка при обкатке металла на токарном станке?

Смазка является важным элементом при обкатке металла на токарном станке. Она позволяет снизить трение между инструментом и обрабатываемым материалом, предотвращает перегрев и подгорание детали, а также улучшает качество поверхности обработанного изделия.

Какими способами можно осуществлять смазку при обкатке металла на токарном станке?

Смазку при обкатке металла на токарном станке можно осуществлять разными способами. Наиболее распространенными являются масляная и эмульсионная смазки. Масляная смазка хорошо подходит для обработки тяжелых и высокоуглеродистых сталей, а эмульсионная - для легковоспламеняющихся и алюминиевых сплавов.