Дробеструйная обработка металла – это один из основных и наиболее эффективных методов очистки и обработки поверхности металлических изделий. Она позволяет удалить ржавчину, старую краску, избавиться от неровностей и повысить адгезию при последующем нанесении защитного покрытия. Чтобы выполнить процесс дробеструйной обработки эффективно и в срок, важно правильно оценить время, необходимое для выполнения работ.

Нормы времени являются основой для оценки эффективности работы дробеструйщика и позволяют определить длительность выполнения тех или иных операций обработки металла. Они основаны на объективных показателях, таких как тип используемого абразива, его концентрация, метод обработки, площадь поверхности, степень загрязнения и требуемое качество обработки.

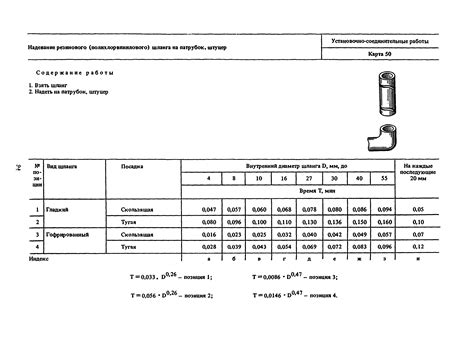

При расчете норм времени на дробеструйную обработку металла учитываются множество факторов, которые влияют на процесс работы. Кроме того, специалисты разрабатывают таблицы норм времени для различных типов металлов и поверхностей. Например, для обработки алюминия, стали или чугуна могут быть свои отдельные нормы времени.

Нормы времени на дробеструйную обработку металла

Нормы времени являются важным инструментом для определения продолжительности и эффективности дробеструйной обработки металла. Они позволяют оптимизировать процесс работ и повысить производительность.

Основными принципами расчета норм времени являются учет всех этапов обработки, правильное определение последовательности операций и факторы, влияющие на время выполнения работ.

Пример расчета нормы времени может быть следующим. Предположим, что требуется обработать металлическую заготовку, состоящую из нескольких деталей. Сначала производится подготовительная работа, включающая очистку поверхности и удаление защитного покрытия. Затем следует этап дробеструйной обработки, при которой на поверхность наносится абразивный материал под высоким давлением для удаления загрязнений и придания нужной текстуры. Наконец, осуществляется контроль качества обработки и упаковка готовых изделий.

Расчет нормы времени проводится на основе опыта и спецификаций, учитывая размер и сложность деталей, требуемую поверхностную обработку, тип используемого оборудования и квалификацию работников. Результатом расчета является количество времени, необходимое для выполнения каждого этапа процесса, что позволяет определить общее время выполнения задания и планировать производственные мощности.

Основные принципы расчета

При расчете норм времени на дробеструйную обработку металла необходимо учитывать ряд факторов, которые влияют на продуктивность процесса и временные затраты. В первую очередь следует оценить сложность обрабатываемой поверхности, ее размеры и форму. Чем сложнее структура детали и чем больше ее размеры, тем больше времени потребуется на обработку.

Также важно учитывать материал, из которого изготовлена деталь. Различные металлы требуют разных параметров дробеструйной обработки, поэтому время, необходимое на обработку, может различаться в зависимости от материала.

Другим важным фактором является тип используемого абразива. Различные виды абразивов имеют разное удельное время работы и эффективность обработки. Поэтому при расчете норм времени следует учесть выбранный тип абразива и его влияние на процесс обработки.

Кроме того, при расчете норм времени следует учитывать производительность используемого оборудования и квалификацию работников. Если оборудование имеет высокую производительность и операторы обладают опытом и навыками, время, необходимое для обработки, может быть сокращено.

Важно отметить, что рассчитанные нормы времени являются приближенными значениями и могут отличаться в зависимости от конкретных условий производства. Поэтому рекомендуется проводить регулярный мониторинг процесса и корректировать нормы времени при необходимости.

Влияние параметров обработки на нормы времени

Нормы времени на дробеструйную обработку металла зависят от ряда параметров, которые определяются конкретными условиями обработки. Одним из основных параметров является тип используемого абразивного материала. Например, для обработки алюминиевых деталей лучше использовать абразив с низкой твёрдостью, так как это позволяет избежать повреждения поверхности и деформаций.

Следующим важным параметром является давление струи абразива. Увеличение давления позволяет повысить эффективность обработки и сократить время выполнения операции. Однако, нужно учитывать, что слишком высокое давление может привести к повреждению обрабатываемой поверхности или деформациям деталей.

Также, влияние на нормы времени оказывает скорость движения струи абразива. Увеличение скорости позволяет увеличить рабочую производительность и уменьшить время обработки. Однако, при слишком высокой скорости может быть ухудшено качество обработки или повреждена поверхность детали.

И, наконец, влияние на нормы времени оказывает также размер абразивного материала. Более крупные частицы способны обеспечить более грубую обработку, но при этом требуется больше времени на выполнение операции. Более мелкие частицы, напротив, обеспечивают более точную обработку, но могут потребовать больше времени из-за необходимости повторного прохождения по поверхности для достижения желаемого результата.

Способы определения норм времени

Определение норм времени на дробеструйную обработку металла является важным шагом при планировании производства. Существует несколько способов определения норм времени, которые могут быть использованы в зависимости от конкретных условий производства и требуемой точности расчетов.

Один из способов определения норм времени - это экспертное оценивание, при котором специалисты производственной компании применяют свой опыт и знания для оценки затрат времени на каждую операцию дробеструйной обработки. Этот способ особенно полезен в случаях, когда нет точных данных или когда необходимо учесть условия, специфичные для данной компании.

Еще одним способом определения норм времени является использование стандартных временных норм, которые разработаны на основе статистических данных и опыта других производств. Эти нормы могут быть применены в случаях, когда условия производства схожи с другими предприятиями и нет необходимости проводить детальные измерения и расчеты.

Также существует методика определения норм времени на основе временных стандартов, которые разрабатываются путем измерения и анализа временных затрат на каждую операцию дробеструйной обработки. Этот метод требует проведения детальных измерений и вычислений, что позволяет получить более точные и адаптированные нормы времени.

Примеры расчета норм времени

Пример 1: Рассмотрим пример расчета норм времени на дробеструйную обработку металла для одной детали. Данная деталь имеет габаритные размеры 100x50x20 мм, материал - сталь 45. Согласно технологической карты, для обработки данной детали требуется произвести следующие операции: очистка от загрязнений, нанесение специального покрытия, проведение дробеструйной обработки.

Сначала необходимо определить норму времени на каждую операцию. Например, норма времени на очистку от загрязнений составляет 5 минут, на нанесение покрытия - 10 минут, на дробеструйную обработку - 20 минут. Далее, необходимо учесть количество деталей, которое будет обработано за определенный период времени. Если, например, за час планируется обработать 10 деталей, то общая норма времени на все детали составит 5 + 10 + 20 = 35 минут * 10 деталей = 350 минут или 5 часов и 50 минут.

Пример 2: Предположим, что у нас есть партия из 100 деталей, которые необходимо обработать дробью. Среднее время обработки одной детали составляет 15 минут. Тогда общая норма времени на всю партию будет равна 15 минут * 100 деталей = 1500 минут или 25 часов.

Пример 3: Допустим, у нас есть проект по изготовлению большого металлического изделия, состоящего из 10 отдельных деталей. Расчет норм времени будет включать как время, затраченное на дробеструйную обработку каждой детали, так и время, затраченное на сборку и сварку этих деталей. Для каждой операции определяется своя норма времени, а затем эти нормы складываются для получения общей нормы времени на весь проект.

Практическое применение норм времени

Нормы времени на дробеструйную обработку металла играют важную роль в оценке производительности и планировании производственных операций. Они позволяют определить оптимальные временные рамки для выполнения конкретных задач, а также учесть сложность и трудоемкость процесса.

Практическое применение норм времени включает в себя:

- Расчет времени выполнения конкретных операций. Нормы времени позволяют определить, сколько времени потребуется на дробеструйную обработку металла определенной сложности и размера. Это позволяет более точно планировать производственные процессы и оптимизировать использование ресурсов.

- Оценка производительности и эффективности процессов. Нормы времени позволяют сравнивать фактическое время выполнения операций с нормативами и выявлять возможные отклонения. Это помогает идентифицировать узкие места в производстве и разрабатывать меры по их устранению.

- Планирование ресурсов и загрузка производства. Нормы времени позволяют более точно предсказывать потребность в ресурсах, таких как оборудование, материалы и рабочая сила. Это позволяет эффективно планировать загрузку производственных мощностей и минимизировать простои.

Все эти аспекты практического применения норм времени на дробеструйную обработку металла способствуют повышению эффективности производства, сокращению времени выполнения задач и повышению качества конечных изделий.

Оценка эффективности дробеструйной обработки

Оценка эффективности дробеструйной обработки металла является важным шагом при планировании данного процесса. Она позволяет определить, насколько эффективно будет использование дроби в качестве абразивного материала и определить необходимые параметры для достижения требуемого результата.

Для оценки эффективности дробеструйной обработки необходимо учитывать несколько ключевых факторов. В первую очередь это размеры, формы и материалы обрабатываемых деталей. Каждый из этих параметров будет влиять на выбор абразивного материала, его фракцию и давление струи.

Оценка эффективности также включает в себя определение требуемого качества обработки. В зависимости от конечных целей, необходимо будет настроить параметры дробеструйной обработки, такие как скорость подачи, угол направления струи и время обработки.

Оценка эффективности дробеструйной обработки основывается на сравнении требований к обрабатываемым деталям с возможностями и свойствами абразивного материала. При этом следует учесть факторы, такие как износ абразивного материала, энергозатраты на процесс обработки и потери материала.

Для более наглядной оценки эффективности дробеструйной обработки можно использовать таблицы, графики и диаграммы. Они помогут визуализировать различные параметры и позволят принять обоснованное решение о настройке процесса обработки металла.

Вопрос-ответ

Какие основные принципы лежат в основе расчета норм времени на дробеструйную обработку металла?

Основными принципами расчета норм времени на дробеструйную обработку металла являются анализ технологической последовательности операций, определение времени выполнения каждой операции с учетом сложности и объема обрабатываемой детали, а также учет загрузки и производительности оборудования.

Какие факторы необходимо учитывать при расчете норм времени на дробеструйную обработку металла?

При расчете норм времени на дробеструйную обработку металла необходимо учитывать такие факторы, как тип используемого дробеструйного оборудования, материал обрабатываемой детали, ее размеры и форму, требования к качеству обработки, а также опыт и квалификацию операторов.

Как определить время выполнения каждой операции при дробеструйной обработке металла?

Время выполнения каждой операции при дробеструйной обработке металла можно определить на основе данных о производительности оборудования, типе используемого средства дробеструйной обработки, сложности и объеме обрабатываемой детали. Также необходимо учитывать возможные перерывы на подготовку и загрузку деталей.

Какие примеры расчета норм времени на дробеструйную обработку металла можно привести?

Примеры расчета норм времени на дробеструйную обработку металла могут включать определение времени выполнения операции обработки детали определенной формы и размеров, время загрузки и разгрузки оборудования, а также время подготовки деталей перед обработкой.

Какие методы можно использовать для оптимизации времени дробеструйной обработки металла?

Для оптимизации времени дробеструйной обработки металла можно использовать такие методы, как выбор оптимального оборудования с учетом требований к производительности и качеству обработки, оптимизацию технологической последовательности операций, автоматизацию процесса загрузки и разгрузки деталей, а также обучение операторов для улучшения их квалификации.

Как влияет опыт операторов на нормы времени дробеструйной обработки металла?

Опыт операторов имеет существенное влияние на нормы времени дробеструйной обработки металла. Опытные операторы обычно обладают более высокой производительностью и качеством работы, что позволяет сократить время выполнения операций и повысить эффективность процесса обработки.