Ванная сварка арматуры является неотъемлемым этапом при строительстве зданий и сооружений. Эта технология позволяет соединять металлические элементы, обеспечивая надежность и прочность конструкций. Однако, чтобы сварочные соединения имели высокое качество, необходимо контролировать процесс ванной сварки.

Один из ключевых аспектов контроля ванной сварки является проверка соответствия параметров сварки требованиям проекта. Это включает в себя не только толщину сварного шва и глубину проникновения сварочного материала, но также и его механические характеристики. Для этого используются различные методы контроля, такие как визуальный осмотр, измерение толщины сварного шва, испытание на разрыв и другие.

Важным аспектом контроля ванной сварки является также использование квалифицированных сварщиков и современного сварочного оборудования. Только опытные профессионалы смогут правильно настроить сварочную установку, подобрать необходимые параметры сварки и обеспечить отличное качество сварных соединений. Поэтому, при выборе подрядчика необходимо обращать внимание на его опыт и квалификацию.

Все эти меры позволяют контролировать и обеспечивать высокое качество ванной сварки арматуры. Только правильный контроль позволяет гарантировать надежность и долговечность сооружений, а также снижает риск возникновения аварийных ситуаций. Поэтому, важно не пренебрегать этим этапом и обращать должное внимание на контроль ванной сварки.

Зачем нужно контролировать ванную сварку арматуры?

Ванная сварка арматуры является важным этапом в процессе строительства, поскольку от качества этой сварки зависит прочность и надежность конструкции. Контроль ванной сварки арматуры позволяет обеспечить соответствие сварных соединений требованиям и стандартам.

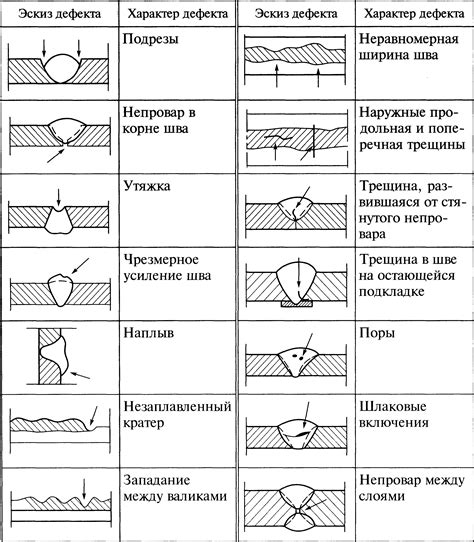

Основная цель контроля ванной сварки арматуры - предотвращение возможных дефектов и несоответствий стандартам. Контроль позволяет выявить такие проблемы, как неправильное расположение и оформление сварных швов, наличие наплывов, повреждений и трещин, недостаточную глубину проникновения сварного шва и другие дефекты, которые могут негативно сказаться на качестве конструкции.

Правильный контроль ванной сварки арматуры также способствует эффективному использованию материалов и ресурсов. Благодаря своевременному выявлению дефектов можно устранить их до завершения строительства и тем самым максимально оптимизировать затраты на материалы, время и труд.

Кроме того, контроль ванной сварки арматуры осуществляется для соблюдения строительных норм и правил безопасности. Качественная сварка гарантирует безопасную эксплуатацию конструкции и уменьшает риск аварий, разрушений и несчастных случаев на объекте.

Основные этапы контроля ванной сварки арматуры

Контроль ванной сварки арматуры является одним из важнейших этапов в процессе строительства. Он позволяет обеспечить высокое качество и надежность сварного соединения. Для того чтобы контроль ванной сварки арматуры выполнялся правильно, необходимо руководствоваться определенными этапами и процедурами.

Первым этапом контроля ванной сварки является визуальный осмотр сварного соединения. На этом этапе инспектор проверяет наличие дефектов, таких как трещины, пузырьки, значительное отклонение от указанных параметров и прочее. Визуальный осмотр позволяет выявить явные дефекты и недостатки в сварном соединении.

Вторым этапом контроля является измерение геометрических параметров сварного соединения. Инспектор использует специальные измерительные инструменты, такие как штангенциркуль, линейка, микрометр и прочие. На этом этапе осуществляется проверка правильности выполнения сварного соединения с точки зрения его габаритов, углов, радиусов и прочих параметров.

Последним этапом контроля ванной сварки является испытание соединения на прочность. Для этого используется различное оборудование, например, тяговое испытательное устройство или гидростатическая машина. Испытание позволяет убедиться в том, что сварное соединение обладает необходимой прочностью и выдерживает определенное усилие без разрушения.

Инструменты и оборудование для контроля ванной сварки арматуры

Контроль качества сварных соединений в строительстве является одной из важнейших задач. Для контроля ванной сварки арматуры необходимо использовать специальные инструменты и оборудование.

Одним из основных инструментов для контроля ванной сварки арматуры является измерительный инструмент. Этот инструмент позволяет определить нужное расстояние между стержнями, а также проверить их положение относительно друг друга. На рынке присутствует большой выбор различных измерительных инструментов, от простых линеек до более сложных электронных датчиков.

Для контроля ванной сварки также необходим инструмент для определения плотности сварного шва. Для этого можно использовать различные методы, такие как визуальный осмотр, магнитный дефектоскоп или ультразвуковой контроль. Каждый из этих методов позволяет выявить возможные дефекты сварного соединения и гарантировать его надежность.

Дополнительно к инструментам для контроля ванной сварки арматуры могут использоваться специальные стенды и приборы для проведения испытаний. Такие стенды позволяют осуществить более детальный и точный контроль качества сварных соединений и установить их соответствие требуемым стандартам.

Итак, для контроля ванной сварки арматуры необходимо использовать специальные инструменты и оборудование, такие как измерительный инструмент, инструменты для определения плотности сварного шва, а также стенды и приборы для проведения испытаний. Только грамотное использование этих инструментов позволит обеспечить высокое качество сварных соединений и безопасность в строительстве.

Важные параметры сварки, подлежащие контролю

При проведении ванной сварки арматуры важно контролировать несколько основных параметров, которые влияют на качество и прочность сварного соединения:

- Температура нагрева. Она должна быть достаточно высокой, чтобы обеспечить плавление и прокаливание металла, но при этом не должна превышать допустимые значения. Контроль температуры осуществляется с помощью термопары или специальных индикаторов.

- Время выдержки. После достижения оптимальной температуры, необходимо правильно поддерживать ее в течение определенного времени. Это позволит добиться полного прокаливания и объединения металла, что повысит прочность сварного шва.

- Скорость охлаждения. После завершения процесса сварки необходимо контролировать скорость охлаждения, чтобы избежать образования трещин и деформаций. Управление скоростью охлаждения осуществляется с помощью ванны с охлаждающим средством или специальных индикаторов.

- Контроль проникновения. Важным параметром сварки является проникновение сварного шва в основной металл. Недостаточное проникновение может привести к низкой прочности соединения, а избыточное - к образованию дефектов. Для контроля проникновения используются магнитопорошковые или ультразвуковые методы.

Правильный контроль этих параметров позволит обеспечить качественную и надежную ванную сварку арматуры, что имеет особенно важное значение в строительной и инженерной сферах. Ответственный подход к контролю сварочного процесса позволит избежать непредвиденных проблем и повысить долговечность конструкции из сваренной арматуры.

Методы контроля качества ванной сварки арматуры

Ванная сварка является одним из наиболее распространенных методов соединения арматуры в строительстве. Для обеспечения высокого качества сварки необходимо применять различные методы контроля.

Первым и ключевым методом является визуальный контроль. Он позволяет обнаружить визуальные дефекты сварного соединения, такие как трещины, шлаки или неправильное формирование шва. Важно проводить визуальный контроль сразу после завершения сварки для исключения возможности скрытых дефектов.

Дополнительным методом контроля является ультразвуковой контроль. Он позволяет обнаружить внутренние дефекты, такие как пустоты или включения. Ультразвуковая проверка проводится с помощью специальных приборов, которые отправляют ультразвуковые волны в сварное соединение и анализируют отраженные сигналы.

Другим методом контроля является магнитопорошковая дефектоскопия. Она позволяет обнаруживать поверхностные трещины в сварном соединении. Для этого на поверхность арматуры наносится магнитопорошок, который позволяет видеть дефекты под воздействием магнитного поля.

Важным методом контроля является также испытание на растяжение. Оно позволяет оценить прочность сварного соединения и установить, соответствует ли она требуемым стандартам. Испытание проводится путем нагружения сварного соединения до разрыва с помощью специального оборудования.

Суммируя вышеизложенное, контроль качества ванной сварки арматуры необходим для обеспечения безопасности и долговечности сооружений. Использование различных методов контроля позволяет выявлять как визуальные, так и внутренние дефекты, а также оценить прочность сварных соединений.

Автоматизация контроля ванной сварки арматуры

Автоматизация контроля ванной сварки арматуры является важным шагом для обеспечения качества процесса сварки. Этот процесс позволяет исключить или минимизировать человеческий фактор, повышая точность и эффективность контроля.

Одним из способов автоматизации контроля ванной сварки арматуры является использование специализированных программных средств. Такие программы позволяют в реальном времени отслеживать процесс сварки, анализировать данные и предупреждать об опасных ситуациях.

Для автоматизации контроля ванной сварки арматуры часто используются специальные датчики и девайсы. Они могут измерять температуру в ванне сварки, уровень подачи электрода и другие параметры процесса. Полученные данные автоматически передаются в программное обеспечение для анализа и принятия решений.

Другим вариантом автоматизации контроля ванной сварки арматуры является использование роботизированных систем. Такие системы выполняют сварочные операции с высокой точностью и повторяемостью, что позволяет исключить ошибки человека и сократить вероятность дефектов.

В заключение, автоматизация контроля ванной сварки арматуры является важным элементом для обеспечения качества и эффективности процесса сварки. Она позволяет исключить человеческий фактор, повысить точность и надежность контроля, а также снизить вероятность появления дефектов. Поэтому использование автоматизации в данной сфере является неотъемлемой частью современных технологий сварки арматуры.

Распространенные проблемы при контроле ванной сварки арматуры и их решение

Контроль ванной сварки арматуры является неотъемлемой частью процесса строительства и обеспечивает надежность и прочность сооружений. Однако при этом могут возникать некоторые проблемы, которые требуют внимательного контроля и своевременного решения.

1. Несоблюдение температурного режима. Один из наиболее распространенных проблем при ванной сварке арматуры - некорректное соблюдение температурного режима. При этом может возникать недостаточная сварочная способность или, наоборот, поверхности сварки могут перегреваться. Для решения этой проблемы необходимо точно соблюдать рекомендации по температуре и время нагрева, а также использовать специализированные терморегуляторы.

2. Неравномерное распределение тепла по арматуре. Неравномерное распределение тепла по арматуре также является частой проблемой при контроле ванной сварки. Это может приводить к образованию недостаточно прочных сварных швов или деформации конструкции. Для решения этой проблемы рекомендуется использовать специальные методы распределения тепла и системы охлаждения.

3. Недостаточная герметичность сварных соединений. Недостаточная герметичность сварных соединений может привести к проникновению влаги и коррозии металла. Для решения этой проблемы рекомендуется проводить контроль качества сварки с помощью визуального осмотра и испытания на герметичность. При обнаружении дефектов следует провести ремонт или замену поврежденного участка.

4. Нарушение технологических требований. Нарушение технологических требований, например, неправильная последовательность операций или неправильное использование сварочного оборудования, может привести к некачественной сварке. Для решения этой проблемы необходимо строго соблюдать технологический процесс и проводить контроль соответствия каждого этапа сварочным требованиям.

Правильный контроль ванной сварки арматуры позволяет предотвратить возникновение проблем и обеспечивает надежность и долговечность сооружений. При обнаружении любых отклонений необходимо принимать меры по их устранению, чтобы обеспечить качество сварки и безопасность конструкции.

Вопрос-ответ

Какие инструменты нужны для контроля ванной сварки арматуры?

Для контроля ванной сварки арматуры нужны следующие инструменты: уголомер, штангенциркуль, измерительный микроскоп, толщиномер, линейка и индикатор температуры.

Как правильно провести визуальный контроль сварного шва?

Для проведения визуального контроля сварного шва необходимо внимательно осмотреть шов на наличие дефектов, таких как трещины, вмятины и неровности. Также следует проверить равномерность нанесения сварочного материала.

Как проверить геометрические параметры сварного шва?

Для проверки геометрических параметров сварного шва следует использовать угломер, штангенциркуль и линейку. С помощью этих инструментов можно измерить угол наклона шва, его высоту и ширину, а также расстояние между швами.

Как определить качество сварки арматуры?

Для определения качества сварки арматуры следует провести комплексный контроль, включающий в себя визуальный контроль, измерение геометрических параметров, проверку толщины сварного шва и измерение температуры. Также можно использовать методы неразрушающего контроля, например, ультразвуковой или магнитопорошковый контроль.

Какие причины могут привести к дефектам при ванной сварке арматуры?

Дефекты при ванной сварке арматуры могут быть вызваны различными причинами, такими как неправильная настройка оборудования, неправильный выбор режимов сварки, некачественный сварочный материал, неправильная подготовка поверхности, недостаточное количество электродов и другие. Все эти факторы могут привести к образованию трещин, вмятин и неровностей на поверхности сварного шва.

Как исправить дефекты при ванной сварке арматуры?

Исправление дефектов при ванной сварке арматуры зависит от их характера и масштабов. Мелкие дефекты можно устранить путем шлифовки и полировки поверхности сварного шва. В случае образования трещин и вмятин необходимо провести дополнительные сварочные работы для восстановления интегритета шва. Если дефекты слишком серьезные, может потребоваться замена поврежденного участка арматуры.