Ковка является одним из наиболее распространенных способов обработки металла, при котором применяется механическое воздействие на материал. В результате данного процесса происходит изменение формы и структуры металла, что влияет на его механические свойства и прочность.

Одной из важных особенностей ковки является интенсивное пластическое деформирование материала, которое происходит под воздействием ударов или давления инструментов. В процессе ковки происходит вытягивание металла, разрушение межкристаллических связей, образование новых металлических зерен и изменение ориентации их осей.

Ковка позволяет значительно улучшить механические свойства металла, в том числе повысить его прочность, устойчивость к ударным нагрузкам, улучшить усталостную прочность и улучшить микроструктуру.

Ковка также способствует устранению внутренних дефектов, таких как газовые пустоты, трещины или загрязнения металла. Кроме того, процесс ковки позволяет получить сложные формы изделий с высокой точностью и повысить их долговечность и надежность.

Таким образом, изменение структуры металла при процессе ковки является важной составляющей его обработки. Этот процесс позволяет улучшить механические свойства материала и обеспечить окончательную форму изделия с необходимыми характеристиками.

Изменение структуры металла: основные факты о процессе ковки

Ковка – это процесс обработки металла, при котором его форма изменяется путем деформации. Один из ключевых аспектов этого процесса – изменение структуры металла.

Структура металла – это внутреннее устройство металлической заготовки, которое определяется расположением и взаимным расстоянием между атомами. При ковке происходят физические и химические изменения структуры металла.

Главным образом, при ковке происходят два процесса изменения структуры металла:

- дендритное уплотнение

- выравнивание зерен

Дендритное уплотнение – процесс, при котором структура металла становится более плотной и более однородной. В результате этого процесса изменяются размеры и форма металлических зерен, что повышает прочность заготовки.

Выравнивание зерен – это процесс растяжения и вытягивания металлических зерен вдоль направления деформации. Это позволяет получить более однородную и прочную структуру металла, что ведет к улучшению механических характеристик заготовки.

Изменение структуры металла при ковке – сложный процесс, который требует соблюдения определенных технологических режимов и условий. Однако, благодаря этому процессу, металлические заготовки становятся более прочными, устойчивыми и подходят для различных сфер применения.

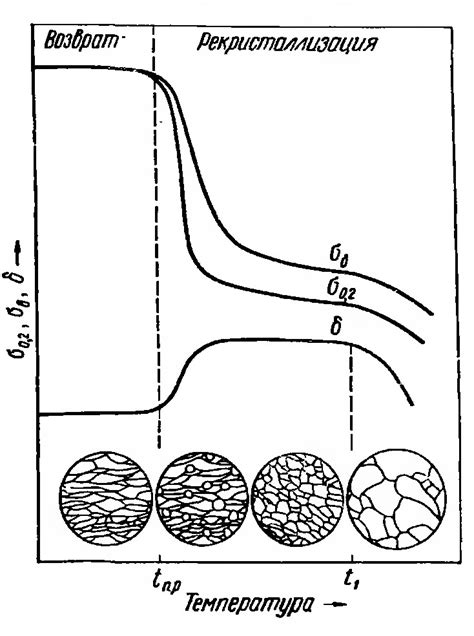

Влияние температуры на структуру металла

Температура играет ключевую роль в изменении структуры металла во время процесса ковки. При повышении температуры металла, происходит изменение его кристаллической структуры, что влияет на его механические свойства. Высокая температура облегчает деформацию металла и улучшает его пластичность, позволяя ему легче поддаваться ковке и формированию желаемой конечной формы.

Ниже приведены основные изменения, происходящие в металле при различных температурах:

- При низкой температуре металл обладает высокой прочностью и твердостью, но слабо пластичен. Это связано с тем, что молекулы металла находятся в более плотной упаковке и оказывают большое сопротивление деформации.

- При средней температуре металл становится более пластичным и изгибаемым. В этом диапазоне температур происходит активное перемещение дислокаций - дефектов кристаллической структуры металла.

- При высокой температуре металл становится очень пластичным и легко поддается деформации. При этом молекулы металла перемещаются с большей свободой и дефекты структуры зажигаться.

Таким образом, правильный выбор температурного режима является важным фактором в процессе ковки для достижения желаемой структуры металла и его механических свойств. Ковка при оптимальной температуре позволяет получить металл с желаемой микроструктурой, что в свою очередь обеспечивает лучшую механическую прочность и износоустойчивость изделий из металла.

</p>

Термодинамические изменения в металле во время ковки

Ковка является одним из процессов обработки металла, при котором происходят термодинамические изменения в его структуре. Во время ковки металл подвергается деформации, нагреванию и охлаждению, что приводит к изменению его физических и химических свойств.

Одним из основных результатов термодинамических изменений в металле во время ковки является перераспределение деформационных напряжений. При нагреве и деформировании металла происходит разрушение и рекристаллизация его зерен, что приводит к образованию новой структуры. Также возможно изменение основного содержания и состава легирующих элементов в металле.

Термодинамические изменения в металле во время ковки также вызывают изменение его механических свойств. Нагрев и охлаждение металла помогают увеличить его прочность и твердость. Деформация металла во время ковки также приводит к уплотнению его структуры, что способствует улучшению механических свойств.

Одним из методов изучения термодинамических изменений в металле во время ковки является металлографический анализ. С помощью металлографического анализа можно определить структуру и состав металла перед и после ковки, а также выявить наличие дефектов и микроструктуры.

Итак, термодинамические изменения в металле во время ковки существенно влияют на его структуру и свойства. Правильное проведение процесса ковки позволяет получить металл с желаемыми механическими и физическими характеристиками, а также устранить дефекты и улучшить его качество.

Кристаллическое сжатие и нагружение металла при ковке

Процесс ковки является одним из основных методов обработки металлов и позволяет изменить их форму и структуру. В процессе ковки металл подвергается механическому воздействию, что приводит к кристаллическому сжатию и нагружению.

При ковке происходит деформация металла, в результате которой происходит уплотнение его структуры. Молекулы металла сжимаются и располагаются более плотно друг к другу. Это приводит к повышению прочности и твердости материала.

Кроме того, при ковке металла происходит его нагружение. Механическое воздействие приводит к образованию новых дефектов в кристаллической решетке, таких как дислокации. Эти дефекты могут быть как временными, так и постоянными, и влияют на механические свойства материала.

Ковка также позволяет улучшить структуру металла. В процессе обработки происходит разрушение больших кристаллов и образование новых, более мелких. Это улучшает гомогенность структуры и снижает вероятность появления различных дефектов, таких как трещины или пустоты.

Таким образом, кристаллическое сжатие и нагружение металла при ковке способствуют улучшению его механических свойств и повышению прочности. Изменение структуры металла позволяет получить материал с оптимальными характеристиками для конкретных условий эксплуатации.

Перекристаллизация: переход металла в новую структуру

Перекристаллизация является процессом изменения структуры металла при его переработке путем ковки. Во время ковки на металл действует механическое воздействие, которое приводит к разрывам и деформации его кристаллической решетки. В результате таких изменений, старая структура металла переходит в новую, более устойчивую и прочную.

Перекристаллизация происходит благодаря диффузии. При ковке возникают микротрещины и разрывы между зернами металла, что создает специальные дефекты - нарушения регулярной кристаллической решетки. Затем, под воздействием высоких температур и давления, происходит миграция атомов внутри металла. Атомы перемещаются от зерна к зерну, что в итоге приводит к перестроению кристаллической решетки и образованию новых кристаллов.

Перекристаллизация позволяет улучшить механические свойства металла. Новая структура обладает большей прочностью, устойчивостью к различным воздействиям и лучшей пластичностью. Это позволяет использовать перекристаллизированный металл для изготовления деталей и изделий, которые должны быть особенно надежными и долговечными.

Перекристаллизация является важной технологической операцией при процессе ковки металла. Она позволяет не только улучшить свойства металла, но и обеспечить нужную форму и размеры детали. Кроме того, перекристаллизация способствует редукции нежелательных включений и дефектов в структуре металла, что повышает его прочность и качество. Ковка с перекристаллизацией является одним из основных способов обработки металла, который широко применяется в промышленности для изготовления различных изделий.

Изменения механических свойств металла в результате ковки

Ковка является одним из самых распространенных и важных методов обработки металлов. Она позволяет изменять форму и размеры деталей, придавая им необходимую прочность и жесткость. Однако не только геометрические параметры металла изменяются при ковке, но и его механические свойства, воздействуя на его структуру.

Процесс ковки приводит к одновременному изменению прочности и пластичности металла. Хотя это может показаться противоречивым, но многие металлы при нагреве и последующем охлаждении обретают новую микроструктуру, что в свою очередь приводит к изменению их механических свойств.

В результате ковки металла происходит растяжение, сжатие и деформация зерен. Это приводит к уплотнению структуры металла и увеличению его плотности. Вследствие этого повышается прочность и улучшаются другие механические свойства металла, такие как твердость и усталостная прочность.

Ковка также способствует укрупнению зерен металла. Большие зерна металла имеют большую границу раздела с другими зернами, что делает их более жесткими и прочными. Это приводит к улучшению механических свойств металла, таких как жесткость и устойчивость к разрушению.

Кроме того, в процессе ковки происходит выравнивание структуры металла, что увеличивает его однородность. Это значительно снижает вероятность появления дефектов и повышает прочность и устойчивость металла к воздействию внешних нагрузок.

Таким образом, ковка является эффективным способом изменения механических свойств металла. Она позволяет улучшить прочность, пластичность, твердость и другие свойства металла, делая его более приспособленным для различных условий эксплуатации и требований производства.

Особенности структурных изменений в различных металлах

Структурные изменения в металлах при процессе ковки могут различаться в зависимости от типа металла и его основных свойств.

В случае стальных сплавов, процесс ковки способен привести к выравниванию зерен и укреплению кристаллической структуры. Ковка увеличивает плотность металла и обеспечивает более однородное распределение дефектов в кристаллической решетке.

Алюминий и его сплавы также подвержены структурным изменениям при ковке. В результате деформации материала происходит рекристаллизация, что приводит к образованию новых зерен и снижению размера зерен в общей массе металла. Это делает материал более прочным и устойчивым к воздействию нагрузок.

Однако ковка имеет и некоторые ограничения, особенно для металлов с криогенной структурой, таких как чугун. В процессе ковки структура чугуна может меняться неоднородно, что приводит к возникновению напряжений и деформаций в материале. Поэтому для чугуна чаще используют другие методы обработки, такие как литье или экструзия.

Вопрос-ответ

Что такое ковка и какой ее смысл?

Ковка - это процесс деформации металла при помощи ударов молотка или пресса с целью изменения его формы и структуры. Главная цель ковки - придать металлу желаемую форму и улучшить его механические свойства.

Как изменяется структура металла в процессе ковки?

В процессе ковки происходит перераспределение границ зерен металла и изменение их формы. В результате металл становится более однородным и плотным. Также происходит выравнивание структуры и уплотнение дефектов, таких как поры и трещины.

Какие свойства металла улучшаются в результате ковки?

Ковка позволяет улучшить различные свойства металла, такие как прочность, твердость, усталостную стойкость и пластичность. Она также может улучшить отпускную стабильность и стойкость к коррозии металла.

Какие типы ковки существуют?

Существует несколько типов ковки: свободная ковка, прессовая ковка и гидропрессовая ковка. Свободная ковка выполняется при помощи молотка и предполагает большую степень ручного воздействия. Прессовая ковка осуществляется с помощью гидравлического пресса, а гидропрессовая ковка - с помощью специального гидропресса под высоким давлением.

Какие материалы чаще всего подвергаются ковке?

Ковке подвергаются различные металлы, такие как сталь, алюминий, медь, титан и их сплавы. Сталь является наиболее популярным материалом для ковки в связи с ее прочностью и возможностью изменения свойств в процессе обработки.