Газовая резка является одним из основных способов обработки металла. Однако, она несет в себе некоторые негативные последствия, такие как изменение шероховатости поверхности обрабатываемого материала. Шероховатость поверхности металла играет ключевую роль в его качестве и возможности использования в определенных областях применения.

При газовой резке металла происходит удаление части материала за счет воздействия высокотемпературного газового пламени. Это приводит к плавлению и испарению частиц металла, которые потом отделяются от обрабатываемой детали. В результате такого воздействия на поверхность металла образуются ребра, глубины и ширины которых зависят от условий проведения резки, настроек инструментов и свойств материала.

Шероховатость поверхности металла после газовой резки может повлиять на его прочность, механическую стабильность и коррозионную стойкость. Более высокая шероховатость может приводить к повышенному износу деталей и более низкой точности в сборке. В то же время, низкий уровень шероховатости может оказывать негативное влияние на сцепление между металлами в сборочных конструкциях или на возможность пригодности детали для нанесения защитного покрытия.

Для достижения оптимальной шероховатости поверхности металла после газовой резки, используются различные методы и инструменты. С помощью внесения изменений в процесс резки и подбора оптимальных параметров можно добиться более гладкой поверхности. Однако, необходимо учитывать, что изменение шероховатости может оказывать дополнительные негативные последствия, такие как увеличение времени обработки или возможное уменьшение прочности металла.

Раздел 2: Процесс газовой резки

Одним из наиболее распространенных способов резки металла является газовая резка, основанная на использовании горючего газа и кислорода. Этот процесс позволяет получить высокую точность и качество резки, а также снизить затраты на обработку металлических изделий.

В процессе газовой резки кислород и горючий газ, как правило, ацетилен или пропан, подаются через специальные форсунки на поверхность металла, который требуется резать. При этом образуется пламя, которое нагревает металл до очень высокой температуры.

Следующим этапом процесса газовой резки является впрыскивание струи кислорода через форсунку направо из пламени. Этот кислород реагирует с нагретым металлом и образует окисные соединения, которые сразу же удаляются из резаной стружки.

Газовая резка имеет свои преимущества и недостатки. К преимуществам можно отнести высокую скорость резки, возможность резать толстые металлические листы, а также широкий выбор материалов, которые можно обрабатывать. Однако при этом процессе происходят значительные потери материала из-за образования стружки и окислов, а также могут возникать деформации и повреждения металлических изделий.

Раздел 3: Особенности газовой резки

1. Основные принципы газовой резки: Газовая резка – это процесс разделения металла на отдельные части с помощью газового пламени. В основе этого процесса лежит взаимодействие высокотемпературного пламени с металлическим материалом, что приводит к его расплавлению и отделению от общей массы. Главными компонентами газовой резки являются горючий газ, воздух и кислород.

2. Ключевые особенности газовой резки: Газовая резка обладает несколькими важными особенностями. Во-первых, она позволяет выполнять резку металлов различной толщины, начиная от тонких листов и заканчивая массивными деталями. Во-вторых, газовая резка обеспечивает высокую скорость резки и позволяет получать точные и чистые края. В-третьих, этот метод резки позволяет работать с различными типами металлов, включая углеродистые стали, нержавеющую сталь, алюминий и многие другие.

3. Влияние газовой резки на шероховатость металла: Газовая резка может оказывать влияние на шероховатость металла в зависимости от параметров процесса. Один из ключевых факторов – это скорость резки. Чем выше скорость, тем больше шансов на возникновение более грубой шероховатости. Кроме того, качество газовой резки может быть повышено путем использования специальных смесей газов, предназначенных для снижения уровня шероховатости. Также важным фактором является правильная настройка оборудования и использование оптимальных режимов резки.

- 4. Преимущества газовой резки:

- Возможность резки металлов различной толщины и типов;

- Высокая скорость резки;

- Получение точных и чистых краев;

- Отсутствие требований к предварительной подготовке поверхности;

- Относительно низкая стоимость оборудования и расходных материалов;

- Удобство и простота в использовании.

5. Применение газовой резки: Газовая резка нашла широкое применение в различных отраслях промышленности, включая машиностроение, судостроение, строительство, автомобильную и авиационную промышленность. Этот метод обеспечивает резку металла с высокой точностью и производительностью, что позволяет эффективно выполнять различные задачи, связанные с обработкой металла.

Раздел 4: Влияние режимов резки на шероховатость

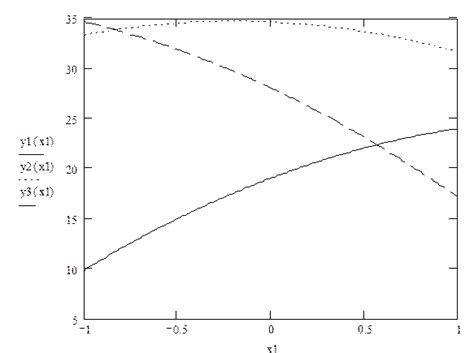

Шероховатость металла является важным параметром, который влияет на качество обрабатываемой поверхности и функциональные характеристики изделий. В процессе газовой резки возникают определенные режимы, которые могут оказывать влияние на шероховатость.

Одним из факторов, влияющих на шероховатость, является скорость движения резака. Увеличение скорости может привести к увеличению шероховатости, так как возникают более сильные термические и механические воздействия на металл. С другой стороны, слишком низкая скорость может привести к неполной проплавке и образованию неровных краев реза.

Также важным фактором является давление газа. Под действием высокого давления газ проникает в зону резки и удаляет расплавленный металл. При неправильно подобранном давлении может возникнуть излишняя сила, что приведет к увеличению шероховатости. Низкое давление, наоборот, может привести к неполной проплавке и образованию неровностей.

Также стоит отметить, что шероховатость может варьироваться в зависимости от материала, который подвергается резке. Изменение композиции материала, его структуры и твердости также может влиять на шероховатость металла после газовой резки.

В целом, для достижения минимальной шероховатости металла необходимо оптимизировать режимы резки, учитывая скорость движения резака, давление газа и особенности материала. Это позволит получить качественный и однородный рез, что важно для последующей обработки и использования изделий.

Раздел 5: Особенности разных материалов при газовой резке

Газовая резка является эффективным методом для обработки различных материалов, однако каждый материал имеет свои особенности, которые нужно учитывать при проведении данного процесса.

1. Сталь: При газовой резке стали важно учитывать ее состав и свойства. Например, углеродистая сталь лучше подвергать резке кислородом, тогда как нержавеющая сталь требует меньшего количества кислорода и добавления азота для достижения оптимального результата.

2. Алюминий: Газовая резка алюминия может быть сложной, так как алюминий имеет низкую температуру плавления и высокую теплопроводность. Важно использовать правильный газ и правильный режим резки, чтобы избежать перегрева материала.

3. Медь: Газовая резка меди также требует особых подходов. Медь хорошо проводит тепло и имеет низкую температуру плавления, поэтому для резки меди используют специальные сопла и газы с высокими скоростями воздуха.

4. Чугун: Резка чугуна осуществляется с помощью кислородной газовой смеси. Чугун может содержать высокий уровень углерода, что может привести к более сложному процессу резки. Поэтому необходимо правильно подбирать газовые смеси и режимы работы.

5. Титан: Газовая резка титана требует применения аргонодуговой резки. Титан имеет высокую температуру плавления и низкую теплопроводность, поэтому важно использовать газ и режим резки, обеспечивающий минимальный перегрев материала.

Это лишь некоторые особенности различных материалов при газовой резке. Для каждого материала необходимо учитывать его свойства и правильно подбирать газы, режимы и оборудование, чтобы достичь оптимальных результатов.

Вопрос-ответ

Что такое газовая резка?

Газовая резка - это технологический процесс разделения металла с помощью горения горючего газа и воздуха или кислорода. Она позволяет получить прямолинейные пропилы в металле.

Как влияет газовая резка на шероховатость металла?

Газовая резка может оставить некоторую шероховатость на поверхности металла после процесса. Величина шероховатости зависит от многих факторов, таких как тип используемого газа, температура, давление и скорость процесса резки.

Какие факторы влияют на шероховатость металла после газовой резки?

Основные факторы, влияющие на шероховатость металла после газовой резки, включают скорость резки, давление газа, тип используемого газа и его чистоту, угол резки, толщину металла и наличие дополнительной защитной среды.

Каковы преимущества газовой резки по сравнению с другими методами резки металла?

Газовая резка имеет ряд преимуществ, среди которых - возможность резки толстых металлических листов, возможность производить резку на больших скоростях, отсутствие необходимости в предварительной обработке поверхности металла и относительно низкая стоимость оборудования и материалов.

Существуют ли ограничения на применение газовой резки для определенных типов металлов?

Да, газовая резка имеет некоторые ограничения по применению для определенных типов металлов. Например, некоторые высоколегированные стали и нержавеющие стали могут усложнить процесс газовой резки из-за их химического состава и более высокой твердости.

Как можно улучшить качество поверхности металла после газовой резки?

Чтобы улучшить качество поверхности металла после газовой резки, можно использовать специальные средства и техники. Например, можно контролировать параметры процесса резки, используя более чистый газ и мастерить оптимальные скорость и давление резки. Также можно провести дополнительную обработку поверхности металла после резки, такую как шлифование или полировка.