Фаска – это специальное закругление или углубление на краю металлической детали, которое применяется для обеспечения качественного и прочного сварного соединения. Фаски играют важную роль при сварке металла, так как они позволяют правильно распределить плавящийся металл и обеспечить его полноценное проникновение в стык.

В зависимости от конкретных условий и требований, существует несколько видов фасок, которые различаются по форме, глубине и углу наклона. Наиболее распространенными являются V-фаска, U-фаска и X-фаска. V-фаска представляет собой в форме буквы V закругление, U-фаска – буквы U, X-фаска – буквы X.

Преимущества применения фасок при сварке металла очевидны. Во-первых, фаски позволяют сократить расход работы, поскольку они обеспечивают лучшую проникающую способность сварного шва и снижают необходимое количество добавочного материала. Во-вторых, фаски позволяют улучшить качество сварных соединений, так как они способствуют более полному проникновению плавящегося металла и улучшают прочность сварного шва.

Применение фасок при сварке металла требует соблюдения определенных технологических процессов. Сначала необходимо подготовить металлическую деталь, очистить ее от загрязнений и окислов. Затем проводится маркировка мест, где будет располагаться сварной шов. После этого производится обработка краев, включающая создание фасок. Фаски образуются при помощи специальных инструментов – фрезеров, шлифов, механических или плазменных резаков. После создания фасок на поверхности детали должны быть проведены специальные измерения и контрольные испытания, чтобы убедиться в их качестве и правильности выполнения.

Что такое фаски при сварке металла

Фаска - это специальная обработка края детали, которая представляет собой скошенный угол на крае металлической пластины. Фаски при сварке металла играют важную роль в процессе сварки и влияют на качество и прочность соединения.

В зависимости от требующейся сварочной операции и основного материала металла, фаски могут быть разных типов. Наиболее распространенными типами фасок являются "V" и "U", которые позволяют обеспечить проверенную временем сварочную операцию.

Фаски при сварке металла имеют несколько преимуществ. Во-первых, правильно оформленные фаски позволяют создать сварочный шов с хорошим проникновением, что обеспечивает прочное и надежное соединение между деталями. Во-вторых, фаски помогают снизить количество расходуемого сварочного материала, что экономит время и средства при сварочных работах.

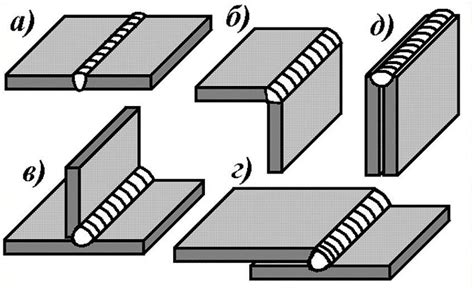

Основные виды фасок

Фаски используются при сварке металла для создания скругленных или закругленных краев на отдельных деталях перед их соединением. Они помогают улучшить качество сварного соединения, уменьшить напряжение и предотвратить образование трещин.

Существует несколько основных видов фасок, в зависимости от их формы и угла наклона:

- Радиусная фаска. Она представляет собой скругленный край, который идеально подходит для сварки под углом. Радиусная фаска обеспечивает равномерное распределение нагрузки, что способствует повышению долговечности сварного соединения.

- Угловая фаска. Её используют, когда необходимо создать прямой угол между краями металла. Угловая фаска обеспечивает хорошую безопасность соединения и устойчивость к нагрузкам.

- Контровая фаска. Это фаска, при которой одна сторона детали обрабатывается под углом, а другая становится плоской. Контровая фаска позволяет снизить краевое разрушение и увеличить прочность сварного соединения.

Каждый из видов фасок имеет свои преимущества и применяется в зависимости от условий эксплуатации и типа сварного соединения. От правильного выбора фаски зависит качество и надежность сварки.

Преимущества использования фасок

Фаски - это специальные скосы, создаваемые на краях металлических деталей перед сваркой. Использование фасок имеет ряд преимуществ:

- Увеличение прочности соединения. Фаски позволяют обеспечить большую площадь контакта между деталями, что повышает прочность сварного соединения. Кроме того, фаски помогают рассеивать напряжения, которые могут возникнуть в процессе сварки.

- Улучшение качества сварного шва. Фаски позволяют устранить острые углы и неровности на краях деталей, что снижает вероятность образования трещин и дефектов при сварке. Это заметно повышает качество и надежность сварного соединения.

- Увеличение эффективности сварочного процесса. При использовании фасок снижается вероятность образования неплавящейся зоны, что упрощает работу сварщика. Фаски также позволяют более равномерно распределить нагрузку на сварочную дугу, что улучшает ее стабильность и качество сварного соединения.

- Снижение затрат и времени на отделочные работы. Фаски упрощают процесс подготовки к поверхностной обработке и покраске после сварки. Благодаря скосам, прямые края металлических деталей не требуют дополнительной обработки и сглаживания.

- Повышение безопасности. Применение фасок снижает риск получения травм и повреждений в результате расслоения соединения или образования трещин. Это особенно важно при сварке критически важных конструкций, где надежность соединения играет решающую роль.

В заключение, использование фасок при сварке металла является неотъемлемой частью технологического процесса, обеспечивающей повышение качества и надежности сварного соединения, а также улучшение безопасности и эффективности работы.

Технологии выполнения фасок

Для выполнения фасок на металлических изделиях применяются различные технологии, которые позволяют получить требуемую геометрию и качество фаски.

Одной из наиболее распространенных технологий является механическое фрезерование. При этом используется специальное фрезерное оборудование, которое дает возможность вырезать фаску определенного размера и формы. В зависимости от конкретной задачи могут применяться различные типы фрез, такие как концевые фрезы или угловые фрезы.

Для выполнения фасок также часто используется газовая резка. При этом процессе металл разрезается под действием газовой струи с высокой температурой. Такая технология позволяет получить фаски определенной глубины и угла наклона. Однако, она может оставить на краях фасок некоторое количество окиси, что может требовать дополнительной обработки для удаления.

Для выполнения фасок могут применяться и другие технологии, такие как лазерная резка, плазменная резка или электродуговая резка. Каждая из этих технологий имеет свои особенности и преимущества, которые могут быть важны при конкретной задаче.

Важно выбрать наиболее подходящую технологию выполнения фасок в зависимости от требований по качеству и геометрии. Правильно выполненные фаски обеспечивают точное соединение деталей при сварке и повышают прочность и надежность конечного изделия.

Как правильно выбрать фаску

Фаски играют важную роль при сварке металла, так как они обеспечивают надежное соединение и предотвращают образование трещин. Когда дело доходит до выбора фаски, важно учесть несколько факторов для достижения оптимальных результатов.

Тип металла является первым фактором, который следует учитывать при выборе фаски. Различные металлы имеют разные свойства, поэтому оптимальная фаска может различаться для разных материалов. Например, для стали часто используются V- или U-образные фаски, а для алюминия - разнообразные радиусные фаски.

Толщина металла также играет важную роль при выборе фаски. У тонких металлических листов резкая фаска может привести к деформации или повреждению материала. В таких случаях предпочтительнее выбирать более мягкую и скругленную фаску.

Силовая нагрузка, которой будет подвергаться металлическое соединение, также необходимо учитывать. Если соединение будет подвергаться большим нагрузкам, то более глубокая и прочная фаска может быть необходима для обеспечения долговечности и надежности соединения.

Наконец, удобство выполнения сварки - еще один фактор, который нельзя игнорировать при выборе фаски. Слишком сложная или неудобная фаска может значительно затруднить процесс сварки. Поэтому следует выбирать фаску, которая обеспечивает легкость и удобство выполнения сварочных работ.

Выбор правильной фаски важен для обеспечения качественного сварочного соединения. Учитывайте тип металла, толщину материала, силовую нагрузку и удобство сварки, и вы получите оптимальные результаты своей работы.

Примеры использования фасок

Фаски при сварке металла применяются для различных целей и в разных отраслях промышленности. Они позволяют улучшить качество и надежность сварного соединения, а также обеспечить безопасность в процессе эксплуатации.

Одним из примеров использования фасок является сварка трубопроводов. Фаска на конце трубы позволяет создать гладкое и ровное соединение, которое легко подвергается обработке и не имеет острых краев. Это важно для обеспечения герметичности соединения и предотвращения возможных повреждений.

Еще одним примером использования фасок является сварка листового металла. Фаска на кромке листа помогает выровнять края, что облегчает выравнивание и совмещение деталей при сварке. Кроме того, фаска улучшает прочность сварного соединения и особенно важна при сварке тонкостенных конструкций.

Также фаски могут использоваться при сварке металлических заготовок, особенно при работе с углами и скругленными краями. Фаска на этих участках позволяет снизить напряжение в зоне сварки, улучшить плавность и качество сварного соединения.

В общем, фаски при сварке металла являются важным элементом технологии, который позволяет повысить качество сварного соединения, облегчить процесс сварки и обеспечить безопасность в эксплуатации изделия.

Вопрос-ответ

Зачем нужны фаски при сварке металла?

Фаски при сварке металла необходимы для удаления остатков окислов, снижения вероятности появления дефектов и улучшения качества сварного соединения. Они также обеспечивают более прочное и надежное соединение металлических деталей, улучшают эстетический вид сварных соединений и снижают риск образования трещин и деформаций в результате сварочных работ.

Какие виды фасок используются при сварке металла?

Существует несколько видов фасок, используемых при сварке металла. К ним относятся V-фаска, U-фаска, X-фаска, Y-фаска и косая фаска. Каждый вид фаски имеет свои особенности и применяется в зависимости от типа сварочного соединения и свойств металла. Например, V-фаску часто используют при сварке в угловых соединениях, а U-фаску - при сварке труб и цилиндрических деталей.

Как выбрать правильную фаску для сварочного соединения?

Выбор правильной фаски для сварочного соединения зависит от нескольких факторов, таких как тип сварки (угловая, поперечная, продольная и т. д.), толщина металла, его тип и свойства. Рекомендуется учитывать рекомендации изготовителя и провести дополнительные расчеты с учетом условий эксплуатации и требований к прочности соединения. Если вы не уверены, всегда лучше проконсультироваться с опытным специалистом.

Как правильно выполнить фаску при сварке металла?

Для правильного выполнения фаски при сварке металла необходимо следовать определенным технологическим рекомендациям. Во-первых, следует выбрать подходящий вид фаски в соответствии с типом сварки и свойствами металла. Затем при помощи специального инструмента или машины следует аккуратно выполнить фаску, удалив остатки окислов и обеспечив правильный угол наклона. Затем следует очистить поверхность фаски от посторонних загрязнений и приступить к сварке.