Лазерная резка металла – это эффективный способ создания точных и качественных вырезов в металле с помощью лазерного луча. При выполнении такого процесса важно учитывать допуски, которые определяют точность и качество резки.

Допуски при лазерной резке металла – это разрешенные отклонения от заданной геометрии выреза. Они являются необходимыми, так как полностью идеальная резка металла практически невозможна. Допуски могут быть выражены в миллиметрах или в процентах от общей длины или ширины реза.

Важно отметить, что допуски зависят от нескольких факторов, таких как толщина и свойства обрабатываемого металла, мощность лазерного луча, фокусное расстояние и другие параметры оборудования. Оптимальные допуски должны быть выбраны в соответствии с конкретными требованиями конечного изделия и техническими возможностями оборудования.

Правильный выбор и соблюдение допусков при лазерной резке металла позволяют получить высококачественные детали с точностью и повторяемостью.

При планировании процесса лазерной резки металла необходимо учесть требования и стандарты, регламентирующие допуски для конкретных типов металла. В некоторых случаях могут потребоваться дополнительные операции по обработке деталей после резки, чтобы достичь необходимой точности и готовности изделий для сборки или использования в производстве.

Допуски при лазерной резке металла играют важную роль в обеспечении качества и точности изготавливаемых деталей. Справедливая оценка и правильное применение допусков позволяют избежать дефектов и несоответствий, что, в свою очередь, снижает время и затраты на производство.

Определение и значение допусков

Допуск в лазерной резке металла является важным понятием, определяющим допустимые отклонения в размерах деталей и формы, которые допускаются при изготовлении изделий. Допуск представляет собой предельные значения отклонений от заданных размеров, которые обусловлены техническими нормами и требованиями конкретной технологии резки.

Значение допусков влияет на точность и качество изготовления деталей при лазерной резке металла. Применение допусков позволяет компенсировать технологические и производственные особенности резки, такие как ширина лазерного луча, термическое воздействие, деформации материала и другие факторы, которые могут повлиять на окончательный результат.

Определение допусков осуществляется в соответствии с ГОСТ или другими стандартами, которые указывают предельные отклонения в размерах, геометрии и поверхности деталей на каждом этапе производства. Допуски могут быть заданы как абсолютные значения (в миллиметрах), так и в виде диапазонов (например, +/- 0,2 мм).

Значение допусков влияет на процесс проектирования и реализации производства изделий. Определение и применение допусков помогает предотвратить возможные дефекты и несоответствия в размерах и форме деталей, обеспечивая их соответствие требованиям и допускам заказчика или национальных стандартов. Точное соблюдение допусков важно для обеспечения высокого качества и надежности конечной продукции.

Критерии установки допусков

Для успешной лазерной резки металла необходимо определить допуски, которые должны быть учтены при проектировании и изготовлении деталей. Критерии установки допусков подразумевают учет различных факторов, которые могут оказать влияние на качество и точность резки.

Геометрические параметры: одним из главных факторов, влияющих на допуски при лазерной резке металла, является геометрическая форма детали. Размеры и форма отверстий, углы скруглений, радиусы и другие параметры должны быть учтены при определении допусков.

Материал: различные металлические материалы имеют различные физические и химические свойства, которые могут влиять на процесс лазерной резки и качество обработки. Таким образом, критерии установки допусков также должны учитывать свойства конкретного материала.

Толщина металла: толщина материала является еще одним фактором, который должен быть учтен при определении допусков. Чем толще материал, тем больше возможных деформаций и искажений могут возникнуть в процессе резки.

Точность резки: желаемая точность резки также является важным критерием установки допусков. При определении допусков необходимо учитывать требуемую точность и исключить возможные погрешности и искажения.

Общие критерии установки допусков при лазерной резке металла включают также свободный выбор параметров процесса, качество лазерного оборудования и опыт и квалификацию оператора. Все эти факторы должны быть учтены при определении допусков, чтобы достичь оптимальных результатов резки металла.

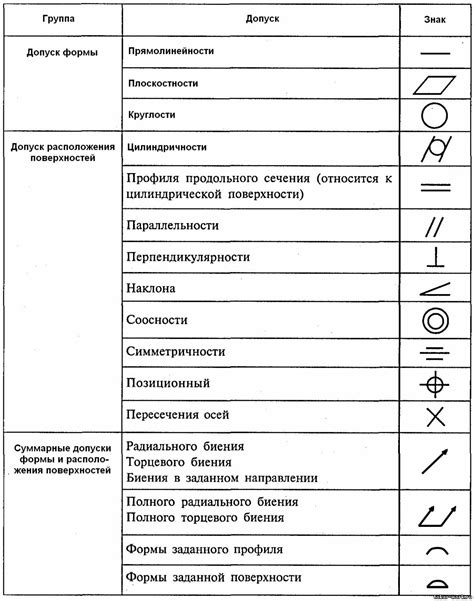

Типы и виды допусков

Допуск при лазерной резке металла является одним из важных параметров, который влияет на качество и точность выполнения операции. В зависимости от требований и условий проекта существуют различные типы и виды допусков, которые определяют допустимые отклонения от заявленных размеров и формы заготовки.

Виды допусков можно разделить на две основные категории: линейные и угловые. Линейные допуски определяют отклонение от заданных линейных размеров, таких как длина, ширина и высота. Угловые допуски, в свою очередь, определяют отклонение от заданных угловой формы или взаимного расположения деталей.

Также существуют специальные типы допусков, которые определены для конкретных металлургических процессов. В частности, для тонкой листовой стали могут использоваться допуски, учитывающие особенности этого материала. Кроме того, допуски могут варьироваться в зависимости от требуемой точности резки и типа используемого лазерного оборудования.

Влияние допусков на качество резки

Допуски при лазерной резке металла играют важную роль в определении качества и точности резки. Эти допуски представляют собой предельные значения, в пределах которых возможны отклонения размеров и геометрических параметров вырезаемых деталей.

Одним из основных влияний допусков на качество резки является точность размеров вырезаемых деталей. Несоблюдение допустимых отклонений может привести к тому, что детали будут иметь неправильную форму или неправильные размеры, что может негативно сказаться на качестве и функциональности изделия.

Кроме того, допуски также оказывают влияние на качество поверхности вырезаемых деталей. Если допуски слишком малы, то возможны возникновение дефектов, таких как неровности, задиров и заусенцы на поверхности деталей. С другой стороны, слишком большие допуски могут привести к потере точности и качества поверхности.

Для обеспечения высокого качества резки необходимо выбирать оптимальные значения допусков, учитывая требования к конкретным деталям и их функциональному назначению. При этом важно подобрать такие значения, которые обеспечат достаточную точность размеров и геометрии деталей, а также сохранят качество поверхности.

Методы контроля и измерения допусков

Для контроля и измерения допусков при лазерной резке металла используются различные методы, которые позволяют обеспечить высокую точность и качество резки. Один из таких методов – оптический контроль допусков, который основан на использовании оптических систем и датчиков.

Оптический контроль допусков позволяет непосредственно измерить геометрические параметры резки, такие как ширина резки, угол наклона стены резки и радиус рабочего горловины. Данные измерения позволяют определить соответствие резки заданным требованиям по допускам.

Ещё одним методом контроля допусков является использование таких приборов, как микрометр и шаблон. Микрометр позволяет измерить толщину и ширину резки с высокой точностью. Шаблон представляет собой специальное изделие с отверстиями разных размеров, которые позволяют проверить соответствие размеров резки заданным требованиям.

Также для контроля и измерения допусков при лазерной резке металла используется компьютерное программное обеспечение. Это позволяет автоматизировать процесс контроля и обеспечить высокую точность измерений. Компьютерная программа может определять допустимые отклонения и предупреждать о возможных нарушениях допусков.

Важно отметить, что контроль и измерение допусков являются неотъемлемой частью процесса лазерной резки металла и необходимы для достижения требуемого качества резки. Правильное измерение допусков позволяет предотвратить дефекты и повысить производительность процесса резки.

Современные тенденции в установлении допусков

Современная лазерная резка металла стала неотъемлемой частью процесса производства в различных отраслях. Для обеспечения качества и точности резки, а также для учета особенностей материала, все большее внимание уделяется установлению допусков.

Традиционно в установлении допусков применялись стандарты, учитывающие максимальные значения отклонений от идеальной геометрии и размеров деталей. Однако с развитием технологий и повышением требований к точности резки, традиционные стандарты стали недостаточными.

Современные тенденции в установлении допусков включают использование более точных методов измерений и анализа данных, а также разработку более гибких и индивидуальных подходов к каждому типу материала и конкретной задаче. Это позволяет повысить точность и качество резки, уменьшить отходы и снизить затраты на повторную обработку деталей.

- Использование более точных методов измерений: современные системы контроля позволяют проводить измерения с высокой точностью и скоростью. Это позволяет контролировать и учитывать мельчайшие отклонения и вносить соответствующие корректировки в процесс резки.

- Анализ данных и статистический подход: вместо установления фиксированных значений допусков, использование статистического анализа позволяет учитывать статистическую природу отклонений и находить оптимальные значения допусков, обеспечивающие минимальное количество отклонений от идеальных размеров.

- Индивидуальные подходы к материалам: каждый материал имеет свою специфику и требует индивидуального подхода при установлении допусков. Такие параметры, как плотность материала, его термическая проводимость и прочность, должны учитываться при определении допусков.

Современные тенденции в установлении допусков при лазерной резке металла направлены на повышение качества и точности резки, а также на оптимизацию процесса производства. Они позволяют учесть индивидуальные особенности материала и конкретной задачи, обеспечивая минимальное количество отклонений от идеальной геометрии и размеров деталей.

Вопрос-ответ

Какие бывают допуски при лазерной резке металла?

Допуски при лазерной резке металла могут быть различными и зависят от разных факторов. Основные факторы, влияющие на допуски, это толщина металла, тип используемого лазера и настройки оборудования. В общем случае, допуски при лазерной резке металла составляют около 0,1-0,3 мм.

Какие факторы влияют на допуски при лазерной резке металла?

На допуски при лазерной резке металла влияют следующие факторы: толщина металла, тип лазера (например, CO2 или фибро-лазер), мощность и настройки лазерного оборудования, скорость резки, качество луча и характеристики материала. Все эти факторы влияют на точность и качество резки и могут определять необходимый допуск.

Какие допуски при лазерной резке металла считаются допустимыми?

Определение допустимых допусков при лазерной резке металла зависит от конкретных требований и стандартов, установленных для определенной задачи или отрасли. В общем случае, допуски при лазерной резке металла составляют около 0,1-0,3 мм. Однако, для некоторых более точных и требовательных задач, допуски могут быть значительно меньше.

Как можно снизить допуски при лазерной резке металла?

Существует несколько способов снижения допусков при лазерной резке металла. Один из способов - использование более точного и качественного лазерного оборудования. Также важно правильно настроить и калибровать оборудование, чтобы достичь оптимальной точности резки. Кроме того, выбор и оптимизация параметров резки, таких как скорость и мощность лазера, также могут влиять на допуски. Некоторые материалы могут требовать специальных настроек и подходов для снижения допусков.