Токарная обработка является одним из основных методов обработки металла, используемых в промышленности. Однако, даже при наличии передового оборудования и опытных специалистов, не всегда удается избежать дефектов в процессе токарной обработки. Результатом таких дефектов могут быть неправильные размеры, повреждения поверхности и др.

Одним из наиболее распространенных дефектов токарной обработки является образование биений. Биение возникает в результате несоответствия оси вращения заготовки оси инструмента, что приводит к появлению нежелательных осцилляций и неровностей на поверхности заготовки. Для предотвращения биения необходимо правильно установить заготовку и точно настроить инструмент.

Еще одним распространенным дефектом является образование застрявших стружек. Заструги могут возникать при неправильной скорости резания или использовании слабого холодильника. Застрявшие стружки создают проблемы, такие как повреждения поверхности заготовки или затруднение процесса обработки. Для предотвращения этого дефекта необходимо правильно подобрать режим резания и обеспечить эффективное удаление стружки.

Также стоит отметить распространенный дефект - образование оглушек. Оглушки возникают при неправильном радиусе закругления углов заготовки или использовании некачественного инструмента. Они могут привести к неровной поверхности и неправильным размерам детали. Чтобы избежать оглушек, необходимо использовать инструменты с нужными характеристиками и правильно настроить процесс обработки.

Ошибки при выборе оснастки

Выбор правильной оснастки в процессе токарной обработки металла является одним из важных этапов, который может существенно влиять на качество и точность обработки. Ошибки при выборе оснастки могут привести к появлению различных дефектов и повреждений изделия.

Одной из распространенных ошибок является неправильный выбор крепежной системы. Если крепежная система не обеспечивает надежную фиксацию детали, то возможно ее смещение или деформация в процессе обработки, что приведет к неточностям в размерах и форме изделия.

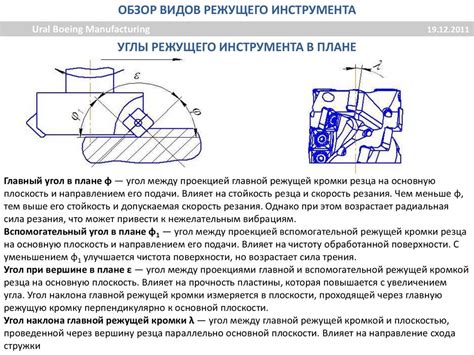

Другая ошибка – неправильный выбор режущего инструмента. Режущий инструмент должен быть подобран исходя из свойств обрабатываемого материала, скорости резания и требуемой точности. Неправильный выбор инструмента может привести к образованию задиров, потере качества поверхности или быстрому износу инструмента.

Также стоит учесть, что неправильно выбранный размер оснастки может привести к несоответствию размеров и формы обрабатываемой детали. Недостаточная жесткость оснастки или неправильная ее конструкция также могут привести к появлению вибрации и неточности в обработке.

Для предотвращения ошибок при выборе оснастки необходимо учитывать требования технологического процесса, свойства обрабатываемого материала и требуемую точность обработки. Рациональный выбор оснастки, а также ее правильная установка и закрепление позволят избежать большинства дефектов, повысить качество обработки и продлить срок службы инструмента.

Неправильное использование режущего инструмента

Режущий инструмент – один из самых важных элементов при токарной обработке металла. Неправильное его использование может привести к различным дефектам и повреждениям обрабатываемой детали.

Один из распространенных дефектов, связанных с неправильным использованием режущего инструмента, – образование стружки с грубой поверхностью. Это часто происходит при неправильном выборе скорости резания, плохой точности монтажа инструмента или неправильной подаче режущего инструмента к обрабатываемой детали.

Чтобы предотвратить этот дефект, необходимо обратить внимание на несколько моментов. Во-первых, необходимо выбрать правильную скорость резания в соответствии с материалом обрабатываемой детали. Во-вторых, режущий инструмент должен быть установлен точно и фиксирован надежно. В-третьих, следует правильно настроить подачу режущего инструмента для достижения оптимальных условий резания.

Другим распространенным дефектом при неправильном использовании режущего инструмента является образование оригиналов на обрабатываемой детали. Это происходит из-за неправильной подачи режущего инструмента, недостаточной заточки инструмента или плохой точности настройки режущего инструмента.

Для предотвращения образования оригиналов необходимо правильно настроить подачу режущего инструмента, провести регулярную заточку инструмента и обеспечить точную настройку режущего инструмента перед каждой обработкой. Также рекомендуется использовать специальные смазочные средства для снижения трения и улучшения качества обработки детали.

Недостатки в качестве металла

При токарной обработке металла могут возникать различные недостатки в качестве материала, которые могут оказывать негативное влияние на процесс обработки и качество конечного изделия.

Одним из таких недостатков является наличие твердых включений в металле. Это могут быть частицы пыли, окислы или металлические включения, которые оказывают негативное влияние на режущий инструмент, вызывают появление дефектов на поверхности обрабатываемого изделия и ухудшают его механические свойства.

Важным недостатком может быть неравномерность свойств металла по всей его объему. Неравномерное распределение твердости, пластичности, состава или микроструктуры может приводить к различным деформациям и дефектам при обработке, таким как деформации поверхности, трещины или поломка инструмента.

Еще одним недостатком в качестве металла может быть его низкая коррозионная стойкость или наличие поверхностных окислов. При токарной обработке это может приводить к образованию дефектов на поверхности изделия, появлению окислов на обрабатываемой поверхности и снижению качества конечного изделия.

Для предотвращения недостатков в качестве металла необходимо проводить тщательный контроль его свойств перед началом обработки. Также важно использование высококачественного металла с минимальным содержанием включений и отклонений от требуемых характеристик. При необходимости следует применять дополнительные методы очистки металла, например, химическую обработку или магнитное разделение, чтобы устранить твердые включения и повысить качество материала.

Кроме того, важно осуществлять регулярный мониторинг и контроль качества металла в процессе обработки, чтобы своевременно выявлять и устранять любые отклонения и недостатки, которые могут возникнуть в процессе обработки.

Проблемы с настройкой станка

Проблемы с настройкой станка могут возникать по разным причинам, и их устранение требует определенных знаний и навыков. Вот некоторые распространенные проблемы, связанные с настройкой станка:

- Неправильная установка инструмента. Если инструмент установлен неправильно, то могут возникнуть проблемы с точностью обработки, выход из строя инструмента или даже поломка станка. Чтобы избежать таких проблем, необходимо правильно установить инструмент, проверить его фиксацию и осуществить соответствующую регулировку.

- Недостаточная смазка и охлаждение. Неправильная смазка или охлаждение могут привести к перегреву и износу инструмента, что в свою очередь может вызвать его поломку или ухудшение качества исполнения. Для предотвращения таких проблем следует регулярно проверять уровень смазочной жидкости и обеспечивать надлежащее охлаждение станка.

- Неправильная настройка скорости и подачи. Неправильная настройка скорости и подачи может привести к появлению дефектов обработки, например, неровных поверхностей или сколов на изделии. Чтобы избежать подобных проблем, необходимо правильно настроить скорость и подачу в соответствии с требованиями технологического процесса.

- Отсутствие контроля качества. Без контроля качества обработки возможно появление дефектов, которые могут остаться незамеченными и привести к отказу изделия в эксплуатации. Для предотвращения таких проблем необходимо проводить регулярный контроль качества обработки с помощью измерительных инструментов и специального оборудования.

Все эти проблемы с настройкой станка возможно предотвратить с помощью правильной подготовки и обучения персонала, использования качественных инструментов и материалов, а также постоянного контроля за технологическим процессом. Ежедневный уход и обслуживание станка также помогут избежать многих проблем и обеспечить его бесперебойную работу.

Неправильное вождение режущего инструмента

Неправильное вождение режущего инструмента — одна из распространенных проблем при токарной обработке металла. Это может привести к возникновению дефектов на обрабатываемой детали, а также к повреждению самого инструмента. Чтобы предотвратить эти проблемы, необходимо придерживаться определенных правил и рекомендаций.

Во-первых, важно следить за заточкой режущего инструмента. Он должен быть достаточно острый и иметь правильную геометрию режущих кромок. Если инструмент исправно заточен, то он будет легко проходить по металлу и не будет вызывать дефектов. Кроме того, необходимо регулярно проверять состояние режущего инструмента и своевременно осуществлять его замену или заточку.

Во-вторых, важно правильно выбирать режимы токарной обработки, включая скорость резания и подачу инструмента. Если скорость будет слишком высокой или низкой, это может вызвать перегрев или недостаточное обработание металла. Также необходимо следить за подачей инструмента — она должна быть равномерной и соответствовать особенностям обрабатываемого материала.

Кроме того, при вождении режущего инструмента необходимо учитывать его положение относительно детали и направление движения инструмента. Неправильное положение или неправильное направление движения могут привести к образованию западин и других дефектов на обрабатываемой поверхности. Поэтому важно следить за процессом обработки и в случае необходимости корректировать положение инструмента.

Таким образом, чтобы избежать неправильного вождения режущего инструмента при токарной обработке металла и предотвратить возникновение дефектов, необходимо следить за заточкой инструмента, правильно выбирать режимы обработки и учитывать положение и направление движения инструмента.

Вопрос-ответ

Какие дефекты могут возникнуть при токарной обработке металла?

При токарной обработке металла могут возникнуть различные дефекты, такие как остаточные напряжения, дробление стали, поверхностные трещины, недолговечность инструмента и деформации заготовки.

Какие методы можно использовать для предотвращения дефектов при токарной обработке металла?

Для предотвращения дефектов при токарной обработке металла можно применить следующие методы: использование качественного инструмента, точный выбор режимов резания, соблюдение требований к качеству поверхности и формы детали, использование охлаждающей жидкости, контроль металлургических параметров.

Какие причины приводят к появлению остаточных напряжений при токарной обработке?

Появление остаточных напряжений при токарной обработке может быть вызвано различными причинами, такими как неравномерный слив стружки, неправильный выбор режимов резания, неправильное закрепление заготовки, неправильный выбор инструмента.

Какие недолговечности инструмента могут возникнуть при токарной обработке?

При токарной обработке могут возникнуть следующие недолговечности инструмента: облом, выдирание режущей кромки, затупление режущей кромки, износ, задиры.

Какие способы предотвращения дробления стали при токарной обработке можно использовать?

Для предотвращения дробления стали при токарной обработке можно использовать следующие способы: использование правильной формы режущей кромки, контроль режима резания, своевременное заточка инструмента.