Сверло – это основной инструмент, который используется для выполнения сверлильных операций по обработке металлических поверхностей. Однако, со временем сверло может изнашиваться или сталкиваться с различными дефектами, что приводит к снижению его эффективности и точности.

Один из основных дефектов сверла – излом. Излом возникает в результате больших нагрузок на сверло или неправильного использования. В случае излома, сверло становится совершенно не пригодным для использования и должно быть немедленно списано.

Еще одним распространенным дефектом является затупление. Затупленное сверло теряет свою остроту и не может выполнять сверлильные операции на металле с требуемой точностью. Затупившееся сверло может привести к неправильной форме отверстий и незначительной деформации обрабатываемой поверхности.

Также сверло может иметь износ – постепенное стирание режущих кромок. Износ кромок сверла может возникнуть из-за чрезмерной интенсивности использования или в результате работы с твердыми или абразивными материалами. Изношенное сверло не обладает необходимой остротой и не может обеспечить высокую точность сверлильной операции.

Причины дефектов сверла по металлу

1. Перегрев сверла. Один из основных факторов, приводящих к дефектам сверла по металлу, - это его перегрев. Высокая температура при заточке или использовании сверла может привести к его выдержке, пластическому деформированию, повышенному износу и образованию трещин. Перегрев, как правило, вызывается неправильной скоростью резания, недостаточным или плохо смазанным охлаждающим средством.

2. Некачественный материал сверла. Использование сверла из низкокачественного материала может быть одной из причин его дефектов. Некачественное сверло может иметь слабую заточку, недостаточную прочность, неправильную геометрию или покрытие. В результате, при работе с таким сверлом возникают проблемы, такие как высокий износ, сколы, трещины и образование выбоин.

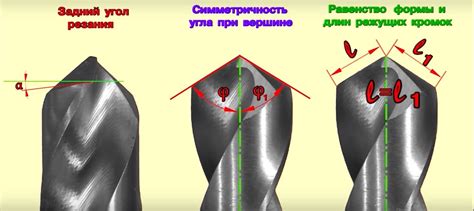

3. Неправильная режущая геометрия. Очень важно правильно настроить геометрию сверла, чтобы избежать его дефектов. Неправильная режущая геометрия может привести к образованию заеданий, затруднениям при выведении стружки, неровному резу и повышенному износу сверла. Критически важно учитывать правильные углы наклона, радиусы и длину режущей кромки сверла.

4. Неправильное применение сверла. Некоторые дефекты сверла по металлу могут возникать из-за неправильного применения сверла в определенных условиях. Например, использование сверла с недостаточным диаметром для больших отверстий или недостаточным крутящим моментом может привести к образованию трещин. Также, использование старого или поврежденного сверла может привести к неправильному и неэффективному резу.

5. Недостаточная смазка или охлаждение. Недостаточное или неправильное смазывание сверла, а также несвоевременное или неправильное охлаждение при работе с ним могут привести к его перегреву, износу и деформации. Правильное смазывание и охлаждение сверла помогут уменьшить трение, улучшить качество реза и продлить срок службы сверла.

6. Механические повреждения. Сверло может быть повреждено в процессе эксплуатации или обращения с ним. Недостаточно аккуратное обращение с инструментом, падение, удары или перегрузки могут привести к образованию сколов, трещин, перекосов и сломанных креплений. Поэтому очень важно бережно хранить, использовать и обрабатывать сверло, чтобы избежать его механических повреждений.

Итак, причины дефектов сверла по металлу могут быть разнообразными: от перегрева и некачественного материала сверла до неправильной геометрии и неправильного применения инструмента. Однако, путем правильной настройки, использования и обращения с сверлом, можно снизить или устранить возможные дефекты, повысить эффективность работы и продлить срок его службы.

Способы определения дефектов сверла

На производстве сверло для сверления металла подвергается обязательной проверке на наличие дефектов. Существует несколько способов определения дефектов сверла, позволяющих выявить любые отклонения от нормы и принять меры по списанию и замене инструмента.

Один из основных способов определения дефектов сверла - визуальный осмотр. Опытные сотрудники производства и качества проводят внешний осмотр сверла на наличие трещин, сколов, загрязнений и других видимых дефектов. Также используется увеличительное стекло для более детального изучения поверхности сверла.

Для более точного определения дефектов сверла применяются различные методы неразрушающего контроля. Например, метод магнитопорошкового контроля, при котором на поверхность сверла наносится магнитопроводящая жидкость, а затем наносится порошок, который выявляет трещины и другие повреждения.

Ещё одним способом определения дефектов сверла является измерение геометрических параметров. С помощью специальных измерительных приборов определяются длина, диаметр и угол заточки сверла. Отклонения от нормы указывают на возможные дефекты.

Также могут использоваться дополнительные методы контроля, такие как испытания на машине для сверления, измерение твердости материала и другие. Комплексное использование разных методов контроля позволяет достоверно определить дефекты сверла и принять соответствующие меры.

Виды дефектов сверла по металлу

При работе со сверлом по металлу могут возникать различные дефекты, которые могут негативно повлиять на его качество и долговечность. Наиболее распространенные виды дефектов сверла включают:

Износ режущей кромки - это наиболее распространенный вид дефекта, который наблюдается на рабочей части сверла. Износ может возникать из-за неправильной техники обработки или использования сверла с недостаточно твердым материалом.

Облом режущей кромки - это дефект, при котором часть режущей кромки ослабевает и отламывается. Обычно это происходит при перегрузках или использовании сверла с низкой прочностью на сложных материалах или металлах высокой твердости.

Прогары - это дефекты, которые наблюдаются в виде потери теплообработки либо нарушение структуры материала сверла в результате его взаимодействия с металлом при высоких температурах. Прогары могут привести к потере прочности сверла.

Поверхностные трещины - это дефекты, которые обычно возникают в процессе эксплуатации сверла и представляют собой разрывы в материале сверла на его поверхности. Поверхностные трещины могут возникать из-за низкой прочности сверла или неправильного его использования.

В целях обеспечения безопасности и качества работы со сверлом по металлу, рекомендуется периодически проверять его на наличие указанных дефектов и, при необходимости, своевременно заменять сверло на новое.

Последствия использования сверла с дефектами

Использование сверла с дефектами может привести к серьезным последствиям как для самого сверла, так и для рабочего процесса в целом.

Во-первых, дефекты на сверле могут привести к неправильному выполнению сверлильных операций. Если сверло имеет износ или обломку на рабочей поверхности, оно может не справиться с запланированным заданием. В результате этого процесса могут появиться неправильно выполненные отверстия или пропущенные этапы обработки материала.

Во-вторых, использование сверла с дефектами может повлечь за собой повреждение рабочего материала. Дефекты на сверле могут создавать неровности или острые края на отверстии, что может привести к потере прочности материала или его деформации. Это может стать причиной неполадок в работе конструкций или изделий, которые требуют высокой точности и надежности.

В-третьих, использование сверла с дефектами может привести к повышенному риску аварийных ситуаций и травмированию персонала. Непредсказуемое поведение сверла с дефектами может привести к его обрыву или поломке в процессе работы. Это может вызвать возникновение осколков и разлет металлических частей, в результате чего рабочие могут получить серьезные травмы.

В целях обеспечения безопасности и качества работ со сверлами необходимо проводить регулярные проверки на наличие дефектов и утилизировать сверла с выявленными дефектами. Такая мера позволит предотвратить непредвиденные ситуации и сократить риск проблем, связанных с использованием сверл с дефектами.

Способы ремонта сверла с дефектами

Дефекты на сверлах могут возникать по разным причинам, таким как истираемость рабочей части, повреждение шейки сверла или облом корневой части. Но не всегда подобные дефекты означают, что сверло уже не пригодно к использованию. Существуют различные способы ремонта сверл с дефектами, которые позволяют продлить их срок службы.

Одним из самых распространенных способов ремонта сверл с истираемой рабочей частью является точение. Для этого необходимо привести рабочую часть сверла в исходное состояние при помощи шлифовального станка или точильного станка. При точении необходимо учитывать размеры рабочей части и правильно подобрать инструменты и технологию, чтобы избежать перегрева и деформации сверла.

Если сверло имеет поврежденную шейку или обломленную корневую часть, то можно восстановить его при помощи сварки. При этом необходимо использовать специальные электроды для сварки режущего инструмента и следить за качеством сварного шва. После сварки необходимо провести дополнительную обработку сверла для восстановления его формы и размеров.

В некоторых случаях, если дефект на сверле небольшой, его можно устранить при помощи полировки. Для этого применяются различные абразивы и полировальные пасты, которые помогают удалить поверхностные дефекты и придать сверлу гладкую поверхность.

Важно отметить, что ремонт сверл с дефектами требует опыта и профессионализма. Для достижения наилучших результатов рекомендуется обращаться к специализированным сервисным центрам или профессиональным инструментальщикам, которые имеют необходимое оборудование и знания для выполнения ремонтных работ.

Профилактика дефектов сверла по металлу

Профилактика дефектов сверла по металлу является важным этапом в процессе его эксплуатации. Одной из основных причин возникновения дефектов является износ инструмента. Для предотвращения этого рекомендуется регулярная заточка сверла. При заточке необходимо обратить внимание на небольшое изменение угла заточки, чтобы увеличить его ресурс.

Также важно правильное хранение и транспортировка сверла. Оно должно быть защищено от влаги и пыли, чтобы избежать коррозии и повреждений. Для этого рекомендуется использовать специальные пластиковые контейнеры или футляры. Также не рекомендуется хранить сверла вместе с другими инструментами, чтобы избежать их взаимоудара и повреждений.

В процессе работы с металлом также следует обратить внимание на правильный выбор режимов работы. При неправильной подаче сверла может возникнуть тепловая деформация, что приведет к его дефектам и потере точности. Поэтому рекомендуется использовать оптимальные обороты и подачу, а также охлаждение сверла специальными смазками или жидкостями.

Одним из способов повышения надежности и продления срока службы сверла является использование специальных покрытий. Они защищают инструмент от износа, коррозии и повреждений, а также улучшают его режущие свойства. Существуют различные типы покрытий, такие как нитрид титана, нанокристаллическое алмазное покрытие и другие. При выборе покрытия следует учитывать материалы, с которыми будет работать сверло, и требования к его эксплуатации.

В целом, профилактика дефектов сверла по металлу включает в себя ряд мероприятий, направленных на поддержание его работоспособности и увеличение эффективности. Правильная заточка, хранение и выбор режимов работы, а также использование специальных покрытий помогут предотвратить дефекты и обеспечить долгую и качественную эксплуатацию сверла.

Вопрос-ответ

Почему сверло износилось так быстро?

Сверло может износиться быстро из-за нескольких причин. Возможно, оно было изготовлено из низкокачественной стали, либо было неправильно закалено. Также, быстрый износ может быть вызван неправильным режимом работы или неправильным подбором скорости и силы подачи. Важно правильно использовать сверло и следить за его состоянием, чтобы своевременно заменить его при износе.

Как можно определить, что сверло уже нужно заменить?

Есть несколько признаков, по которым можно определить, что сверло нужно заменить. Во-первых, если отверстие, которое сверло делает, стало неровным, образовались осыпи или забоины. Также сверло может начать скольжение по поверхности, не обрабатывая ее. Некачественный фрезерный рисунок на сверле также говорит о его износе. Если сверло сильно нагревается или извлекать боковые стружки, это тоже может свидетельствовать о том, что оно уже на износе.

Как правильно выбрать сверло для конкретного материала?

Для правильного выбора сверла для конкретного материала нужно учитывать его свойства и твердость. Для металлов средней твердости подходят сверла из быстрорежущей стали. Для более твердых металлов можно использовать сверла с покрытием из карбида вольфрама. Для мягких и легких металлов лучше использовать сверла с увеличенным углом заточки. Также важно учитывать требуемый диаметр отверстия и не перегружать сверло, чтобы избежать его быстрого износа.

Как часто нужно заменять сверло?

Частота замены сверла зависит от нескольких факторов. Сначала, это зависит от качества и прочности сверла. Если сверло изготовлено из качественной стали и правильно закалено, оно будет служить дольше. Также это зависит от режима работы и интенсивности использования сверла. Если сверло используется редко и в малых объемах, оно может прослужить дольше, чем если оно используется ежедневно. Определить, когда нужно заменить сверло, можно по признакам износа, о которых я уже упоминал ранее. В любом случае, важно следить за состоянием сверла и заменять его при необходимости, чтобы обеспечить качественное и эффективное сверление.