Резка металла является неотъемлемой частью процесса металлообработки. Важным аспектом этого процесса является обеспечение высокого качества резки. Однако даже опытные специалисты не всегда могут избежать возникновения дефектов при резке металла. В этой статье мы рассмотрим основные дефекты, которые могут возникнуть в процессе резки металла, и их причины.

Один из наиболее распространенных дефектов – это неровный край резки. Это может происходить, например, из-за несоответствия параметров резки и используемого инструмента. Конечно, важную роль играет и качество самого инструмента. Для предотвращения этого дефекта необходимо тщательно настроить параметры резки и использовать качественные инструменты.

Еще одним распространенным дефектом при резке металла являются испорченные края. Причиной появления этого дефекта может быть неправильная настройка режима резки или использование изношенного или неисправного инструмента. Чтобы избежать этого дефекта, необходимо регулярно проверять и поддерживать в исправности инструменты и правильно настраивать режим резки.

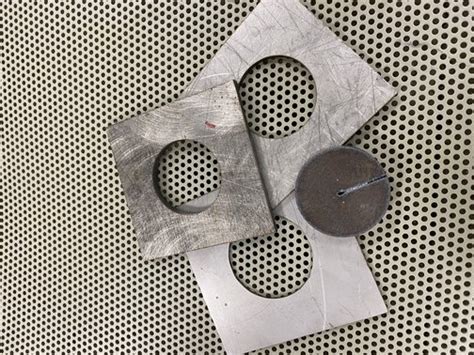

Еще одним дефектом, который часто возникает при резке металла, является заусенец. Он образуется из-за ошибок в процессе резки, например, из-за неправильного выбора параметров резки или несоответствия используемого расходного материала. Для предотвращения возникновения заусенцев необходимо правильно выбирать параметры резки и качественно контролировать процесс резки.

Основные дефекты при резке металла

Резка металла является одним из основных процессов в металлообработке. Однако, при этом процессе могут возникать различные дефекты, которые могут существенно повлиять на качество и прочность изделия. В данной статье рассмотрим некоторые из основных дефектов при резке металла, их причины и способы предотвращения.

- Разрывы вдоль кромки резки. Один из наиболее распространенных дефектов при резке металла - это разрывы, возникающие вдоль кромки резки. Это может быть вызвано ошибкой в настройке оборудования, неправильным выбором режима резки или использованием некачественных расходных материалов. Для предотвращения данного дефекта необходимо правильно настроить оборудование, выбрать оптимальный режим резки и использовать качественные расходные материалы.

- Поверхностные дефекты. При резке металла могут также возникать различные поверхностные дефекты, такие как царапины, следы от инструмента или неровности. Это может быть вызвано неправильным выбором инструмента, недостаточной скоростью резки или неправильным движением резака. Для предотвращения данных дефектов необходимо правильно выбрать инструмент, установить оптимальную скорость резки и правильно проводить движение резака.

- Искажения изделия. При резке металла могут возникать также искажения изделия, особенно при резке тонких листов. Это может быть вызвано перегревом материала, неправильным выбором режима резки или неправильным креплением детали. Для предотвращения искажений необходимо правильно подобрать режим резки, использовать специальные крепежные приспособления и контролировать температуру процесса.

Искривление и деформации

Искривление и деформации металла являются одним из основных дефектов, которые могут возникнуть в процессе резки. Возникновение искривления и деформаций связано с различными факторами, такими как неправильный выбор температуры резки, неравномерное нагревание материала, несоответствие параметров резки и другие негативные влияния.

Наиболее распространенной причиной искривления и деформаций является неправильное распределение температуры в металле во время резки. Если материал нагревается неравномерно, то возникает неравномерное расширение и перетяжка, что приводит к его искривлению и деформации.

Одним из способов предотвратить искривление и деформации при резке металла является правильная настройка параметров резки. Важно учесть особенности материала, его толщину, состав и другие параметры, чтобы выбрать оптимальные значения температуры, скорости резки и давления газа.

Для более точной резки и предотвращения искривления и деформации часто применяют специальные технологии, такие как использование охлаждающих средств, применение специальных шаблонов и фиксаторов, а также снижение внешних воздействий на материал.

Инженеры и специалисты по резке металла должны обладать хорошими навыками и знаниями, чтобы эффективно предотвращать искривление и деформации металла при резке. Они должны уметь правильно настраивать оборудование, контролировать процесс резки и принимать меры по предотвращению возможных дефектов.

Зачерпины и повреждения кромок

Зачерпины и повреждения кромок являются одним из основных дефектов, возникающих при резке металла. При выполнении резки на поверхности листа образуются зачерпины и повреждения, которые могут быть как видимыми, так и скрытыми под покрытием.

Одной из причин возникновения зачерпин и повреждений кромок является использование неправильно выбранного инструмента или неправильные режимы работы. Недостаточная острота режущей кромки или неправильно выставленные параметры скорости резки и подачи материала могут привести к образованию зачерпин и повреждений.

Чтобы предотвратить возникновение зачерпин и повреждений кромок, необходимо провести тщательный анализ и выбор инструмента и режимов работы перед началом резки. Важно учесть свойства материала, остроту режущей кромки и требуемую скорость резки и подачи.

Также для предотвращения зачерпин и повреждений кромок можно использовать специальные защитные покрытия, которые помогут снизить трение и износ режущей кромки, а также улучшить качество резки.

Важно помнить, что неправильно выполненная резка, которая приводит к образованию зачерпин и повреждений кромок, может негативно сказаться на качестве и долговечности конечного изделия. Поэтому важно уделить полное внимание предотвращению и устранению этого дефекта при резке металла.

Термические дефекты и окисление

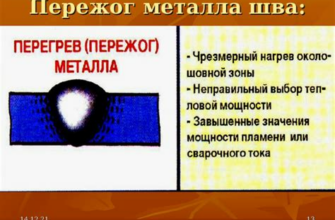

Один из основных дефектов, которые могут возникнуть при резке металла, - это термические дефекты. Такие дефекты образуются из-за высокой температуры, которая возникает в процессе резки. При этом металл может нагреваться до такой степени, что его структура меняется, что может привести к изменению свойств материала.

Окисление - еще одна проблема, которая возникает при резке металла. Тепловое воздействие на металл может вызывать его окисление, что приводит к образованию окисных пленок на поверхности. Это может негативно сказываться на качестве резки и понижать прочность соединений. Важно отметить, что окисление может происходить даже при резке металла с использованием защитных газов.

Для предотвращения термических дефектов и окисления при резке металла можно применять различные методы и технологии. Например, используя специальные средства защиты при резке, можно уменьшить воздействие высоких температур на металл и следовательно, снизить возможность образования термических дефектов и окисления.

Важную роль также играет выбор инструментов и оборудования для резки металла. Некоторые инструменты могут создавать меньшее тепловое воздействие, что помогает предотвращать возникновение дефектов. Кроме того, использование охлаждающих жидкостей или средств защиты поверхности металла также является эффективным способом предотвращения термических дефектов и окисления.

Правильное управление процессом резки металла также является важным фактором для предотвращения дефектов. Регулировка скорости резки, подачи материала и используемой энергии помогает минимизировать термические воздействия и избежать окисления металла. Также необходимо учитывать особенности конкретного металла при выборе метода резки и параметров резки.

Вопрос-ответ

Какие основные дефекты могут возникать при резке металла?

При резке металла могут возникать такие дефекты, как разрывы, горелые края, неровности и погнутости.

Почему возникают разрывы при резке металла?

Разрывы могут возникать из-за неправильной установки режущего инструмента, недостаточной мощности оборудования или неправильного выбора режима резки.

Какие причины могут привести к образованию горелых краев?

Горелые края могут образовываться из-за высокой температуры резки или низкого качества используемого газа.

Как предотвратить появление неровностей при резке металла?

Для предотвращения неровностей при резке металла необходимо правильно установить режущий инструмент, обеспечить охлаждение материала и использовать подходящий режим резки.

Какие способы можно использовать для предотвращения погнутости при резке металла?

Для предотвращения погнутости при резке металла рекомендуется использовать специальные устройства для фиксации материала, а также следить за равномерным применением силы и соблюдением рабочего режима.

Какова роль правильного выбора режима резки в предотвращении дефектов?

Правильный выбор режима резки позволяет оптимизировать процесс, предотвратить дефекты и получить качественный результат.

Каким образом можно улучшить качество резки металла?

Для улучшения качества резки металла рекомендуется использовать высококачественное оборудование, правильно подготавливать режущий инструмент, контролировать рабочие параметры и обеспечивать эффективное охлаждение.