Механическая обработка металла является одним из основных процессов в металлообработке. Однако, при такой обработке могут возникать различные дефекты, которые могут негативно повлиять на качество и надежность продукции.

Одним из наиболее распространенных дефектов является скол. Сколы возникают в результате несовершенства обрабатываемой поверхности, а также из-за неправильного выбора режимов обработки. Сколы могут привести к дальнейшему разрушению изделия и повышению его себестоимости.

Еще одним распространенным дефектом является задир. Задиры возникают из-за плохого смазывания инструмента или металла, а также из-за неправильного выбора режимов обработки. Задиры могут привести к повышенному износу инструмента и ухудшению качества обработки.

Также часто встречается дефект в виде износа инструмента. Износ может быть равномерным или неравномерным, что зависит от типа обрабатываемого металла, инструмента и режимов обработки. Износ инструмента может привести к снижению точности обработки и ухудшению качества поверхности продукции.

Разрушение структуры металла

При механической обработке металла может произойти разрушение его структуры, что приводит к появлению дефектов и потере прочности материала. У металлов структура состоит из зерен – маленьких кристаллических образований, которые образуются при затвердевании расплава. Различные факторы, включая механическую обработку, могут вызвать изменение и разрушение структуры металла.

Один из основных видов разрушения структуры металла – растрескивание. Оно происходит при наличии маленьких трещин или дефектов внутри металла, которые могут образоваться в процессе обработки. При деформации металла эти трещины расширяются и приводят к появлению многочисленных мелких трещин по всей структуре. Результатом растрескивания является значительное снижение прочности металла и возможность его лома при нагрузках.

Кроме того, при механической обработке металла может происходить изменение его кристаллической решетки. Например, при обработке поверхности металла шлифовкой или фрезерованием может происходить перекристаллизация, то есть образование новых структурных элементов в материале. Эти изменения могут привести к снижению прочности и ухудшению других механических свойств металла.

В результате разрушения структуры металла могут возникать и другие дефекты, такие как взаимные перемещения зерен, образование полости. Более того, влияние теплового воздействия при обработке может вызывать рекристаллизацию металла и образование новых зерен, что также влияет на его свойства и структуру. Все эти дефекты и изменения необходимо учитывать при механической обработке металла для предотвращения потери прочности и качества изделий.

Избыточное нагревание при обработке

Избыточное нагревание металла является одним из основных дефектов, которые могут возникнуть в процессе механической обработки. При этом происходит перегрев материала, что может привести к его деформации, изменению свойств и потере прочности.

Причинами избыточного нагревания могут быть неправильная скорость вращения режущего инструмента, недостаточная подача охлаждающей жидкости, неправильная выборка режущего инструмента, плохая охлаждаемость обрабатываемого материала и другие факторы.

Избыточное нагревание может вызвать такие дефекты, как появление трещин, расслоение материала, образование твердых растворов, изменение кристаллической структуры и другие. Возможные последствия такого нагревания могут быть катастрофическими и привести к отказу изделия в эксплуатации.

Для предотвращения избыточного нагревания необходимо правильно подобрать режимы обработки, обеспечить достаточное охлаждение материала и инструмента, контролировать температуру в процессе обработки. Также необходимо использовать специальные охлаждающие смазочные жидкости, которые помогут снизить трение и влияние тепловых нагрузок на металл.

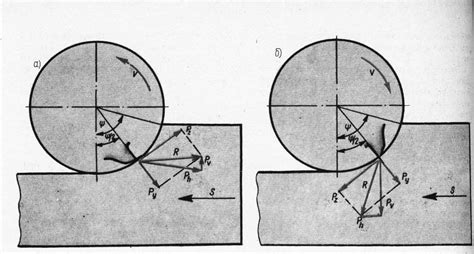

Неудачная комбинация скоростей резания и подачи

Одной из основных причин возникновения дефектов при механической обработке металла является неудачная комбинация скоростей резания и подачи. Для достижения требуемого качества обработки необходимо правильно подобрать эти параметры и учесть особенности материала.

Слишком высокая скорость резания при низкой подаче может привести к появлению дефектов, таких как высокие шероховатости, трещины и заусенцы. Это происходит из-за недостаточной удаления стружки, которая начинает накапливаться и влиять на качество обработки.

С другой стороны, низкая скорость резания при высокой подаче также может быть причиной дефектов. В этом случае происходит перегрев инструмента и материала, что приводит к образованию заусенцев, трещин и других поверхностных дефектов.

Для избежания этих проблем необходимо проводить предварительные исследования и эксперименты, чтобы найти оптимальную комбинацию скоростей резания и подачи для каждого конкретного материала и инструмента. Также важно контролировать параметры обработки в процессе работы и вносить необходимые корректировки.

Кроме того, можно использовать специализированное программное обеспечение, которое помогает оптимизировать процесс обработки и автоматически подбирать оптимальные параметры в зависимости от заданных условий и требований.

Таким образом, неудачная комбинация скоростей резания и подачи является одной из основных причин возникновения дефектов при механической обработке металла. Важно проводить исследования, контролировать параметры обработки и использовать специализированное программное обеспечение для достижения требуемого качества обработки.

Неправильная подготовка поверхности перед обработкой

Одним из основных дефектов при механической обработке металла является неправильная подготовка поверхности перед началом работы. От качества подготовки зависит дальнейший процесс обработки и качество конечного изделия.

Ошибки при подготовке поверхности могут быть связаны с недостаточным очищением от загрязнений, остатков масла или ржавчины. Наличие таких элементов на поверхности может привести к появлению дефектов, таких как вмятины, трещины или неровности. Для предотвращения этих проблем необходимо проводить тщательную очистку поверхности перед началом обработки, используя специальные растворы и инструменты.

Также частым дефектом является неправильное выравнивание поверхности перед обработкой. Если поверхность не выровнена должным образом, то механическая обработка может привести к появлению неровностей и искажений, что снижает качество и точность изделия. Для избежания этого необходимо использовать специальные приспособления и приборы для выравнивания поверхности.

Таким образом, неправильная подготовка поверхности перед механической обработкой металла является серьезным дефектом, который может привести к появлению различных недостатков и искажений. Для обеспечения качественной обработки необходимо проводить тщательную очистку поверхности от загрязнений и правильно выравнивать ее перед началом работы.

Использование неоптимальных инструментов

Одним из основных дефектов при механической обработке металла является использование неоптимальных инструментов. Это может привести к неправильному обработке и повреждению поверхности металла.

Неправильно выбранные инструменты могут не разрезать или не отрезать металл, при этом нанести ему серьезные повреждения и задержать процесс обработки. Например, использование старых и тупых ножей или пил может привести к образованию заусенцев и брака на обрабатываемой поверхности.

Также использование неоптимальных инструментов может сопровождаться неправильной настройкой их параметров, таких как скорость вращения или подача. Недостаточная скорость вращения может привести к заеданию инструмента в металле, а излишняя скорость может вызвать перегрев и истончение инструмента, что также отразится на качестве обработки.

Для предотвращения использования неоптимальных инструментов необходимо правильно подбирать их тип, размер и состояние. Важно регулярно проверять и заменять старые и поврежденные инструменты, а также следить за правильной настройкой параметров обработки. Также полезно обучить работников правильному выбору и эксплуатации инструментов, что позволит снизить число дефектов при механической обработке металла.

Вопрос-ответ

Какие основные дефекты могут возникнуть при механической обработке металла?

При механической обработке металла могут возникать различные дефекты, такие как трещины, сколы, заусенцы, неправильная форма и размеры, неровности поверхности и т. д.

Как влияют трещины на качество обработки металла?

Трещины значительно снижают качество обработки металла, так как они слабят его прочность и могут привести к поломке изделия. Кроме того, трещины могут стать источником разрыва и лопнуть во время эксплуатации.

Что такое заусенцы и как они могут влиять на механическую обработку металла?

Заусенцы - это неровности на поверхности металла, которые могут образоваться в процессе обработки. Они могут привести к неправильной форме или размеру изделия, ухудшить его внешний вид и затруднить последующую обработку или сборку.

Как избежать неровностей на поверхности металла после механической обработки?

Чтобы избежать неровностей на поверхности металла после механической обработки, необходимо правильно подобрать инструменты и режимы обработки, контролировать качество рабочих поверхностей инструментов, производить правильную подачу инструмента и обеспечить достаточную смазку при обработке.

Какие методы можно использовать для исправления дефектов на поверхности металла после механической обработки?

Для исправления дефектов на поверхности металла после механической обработки можно применять различные методы, такие как шлифовка, полировка, грунтовка и покраска, наплавка, обжатие и т. д. Выбор метода зависит от типа дефекта и требований к качеству обработки.