Прочность металла при механических испытаниях является одним из ключевых параметров, определяющих его качество и возможные области применения. Металлы используются в различных отраслях промышленности, начиная от машиностроения и строительства до авиации и энергетики. Поэтому знание и понимание прочности металла становится необходимым для инженеров и конструкторов, а также для научных исследователей, занимающихся разработкой новых материалов.

Прочность металла определяется его способностью выдерживать механическую нагрузку без разрушения. Для определения прочности металла проводятся различные испытания, такие как растяжение, изгиб, удар и компрессия. На испытательных машинах применяются различные методы исследования, которые позволяют определить предельную прочность, величину упругости, показатель пластичности и другие характеристики материала.

Оценка прочности металла выходит за рамки обычных физических и математических закономерностей. Она определяется многочисленными факторами, такими как структура металла, состав сплава, условия обработки и технологии производства. Важную роль играют термическая обработка, механическая обработка и способы соединения металлических деталей. Эти факторы могут оказывать существенное влияние на прочность и общую надежность конструкции.

Определение прочности металла

Прочность металла – это способность материала сопротивляться напряжениям, которые возникают в нем в результате механических нагрузок. Изучение прочности металла проводится с помощью механических испытаний, в ходе которых определяются его механические свойства.

Для определения прочности металла используются различные методы испытаний, включающие растяжение, сжатие, изгиб и вязкое растяжение. Во время испытаний измеряются сила и деформация, которые позволяют вычислить различные параметры прочности, такие как предел прочности, предел текучести, удлинение при разрыве и т.д.

Предел прочности – это максимальное напряжение, которое может выдержать материал без разрушения. Он показывает точку, где материал начинает деформироваться необратимо.

Предел текучести – это точка, при которой материал начинает пластическую деформацию без увеличения силы нагрузки. Этот показатель характеризует устойчивую деформацию материала.

Удлинение при разрыве – это изменение длины образца в процентах при разрыве, которое позволяет судить о пластичности материала.

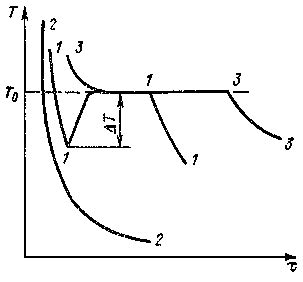

Полученные значения прочности металла могут быть представлены в виде таблицы или графика. Эти данные основным образом используются в проектировании и производстве различных конструкций и изделий из металла.

Механические испытания металла

Механические испытания металла - это специальные процедуры, которые позволяют определить его прочностные характеристики и поведение при действии внешних нагрузок. Такие испытания необходимы для оценки качества и надежности металлических изделий и конструкций, а также для разработки новых материалов.

Одним из наиболее распространенных механических испытаний является испытание на растяжение. В процессе этого испытания металлическая проба подвергается действию растягивающей силы, и измеряются деформация и напряжение в материале. Эти данные позволяют рассчитать коэффициенты прочности, упругости и пластичности металла.

Другим распространенным методом испытания металла является испытание на сжатие. В этом случае металлическая проба подвергается давлению сжимающей силы, и измеряются деформация и напряжение в материале. Эти данные также используются для определения прочностных характеристик металла.

Кроме того, механические испытания металла включают испытание на изгиб, измерение твердости, ударное испытание и испытание на усталость. Используя различные методы испытания, можно получить полную картину о поведении металла при разных условиях эксплуатации.

Результаты механических испытаний металла позволяют инженерам и конструкторам принимать обоснованные решения при разработке и проектировании металлических деталей и конструкций. Такие испытания не только выявляют слабые места материала, но и помогают оптимизировать его свойства для достижения требуемых характеристик прочности и долговечности.

Влияние структуры металла на прочность

Структура металла – это внутреннее строение, которое определяет его свойства, включая прочность.

Прочность металла зависит от множества факторов, связанных с его структурой. Одним из главных факторов является размер зерен металла. Маленькие зерна обычно увеличивают прочность материала, так как в малых зернах дислокации изменяют свою ориентацию менее свободно, что препятствует внутреннему перемещению атомов. Более крупные зерна, напротив, могут быть более податливыми и иметь большую дислокацию.

Кроме размера зерен, направление зерен также играет роль в прочности металла. Металлы с ориентированной структурой зерен могут иметь повышенную прочность в направлениях, параллельных ориентации зерен, а в других направлениях – пониженную. Это может быть полезно при проектировании конструкций, где требуется максимальная прочность в определенных направлениях.

Структура металла может быть изменена различными способами, включая термическую обработку, механическую обработку и сплавление с другими металлами. Такие процессы, как закалка или отжиг, могут вызывать изменение структуры металла, что в свою очередь влияет на его прочностные характеристики.

Наконец, дислокации – это дефекты внутри металлической структуры, которые также оказывают влияние на его прочность. Дислокации могут двигаться по кристаллической решетке и вызывать пластическую деформацию материала. Количество и тип дислокаций в металле могут варьироваться в зависимости от его структуры и обработки.

В итоге, структура металла имеет огромное значение для его прочности. Изучение и понимание структуры металла позволяет улучшить его свойства и применять в различных областях, где требуется высокая прочность и надежность конструкций.

Разрушение металла при механических испытаниях

Механические испытания позволяют изучить прочность металла и его способность сопротивляться нагрузкам. Одним из важных аспектов при таких испытаниях является разрушение материала. Разрушение металла может произойти как при статической, так и при динамической нагрузке.

При статическом нагружении металл может разрушиться по причине превышения предела прочности. При этом возникают трещины и деформации, которые могут привести к полному разрушению материала. Другим способом разрушения статического нагружения является появление пластической деформации, при которой металл изменяет свою форму без образования трещин.

При динамическом нагружении металл может разрушиться из-за ударной нагрузки или вибраций. Ударная нагрузка может вызвать образование трещин и микротрещин, которые со временем могут привести к полному разрушению материала. Вибрации могут вызвать повреждение металла из-за усталости материала и возникновения трещин.

Разрушение металла при механических испытаниях может быть предотвращено различными способами. Один из них - использование специальных обработок металла, которые повышают его прочность и сопротивляемость разрушению. Также важным фактором является правильный выбор материала для конкретного применения, учитывая условия эксплуатации и нагрузки, которым он будет подвергаться.

Изучение разрушения металла при механических испытаниях позволяет улучшить качество материалов и разработать более прочные и надежные конструкции. Это важный этап при создании различных металлических изделий, от автомобилей до зданий и мостов. Поэтому изучение разрушения металла при механических испытаниях является неотъемлемой частью процесса разработки и производства металлических изделий.

Факторы, влияющие на прочность металла

Прочность металла является одним из самых важных свойств при его использовании в различных сферах промышленности и строительства. Она определяет, насколько материал способен выдерживать механические нагрузки без изменения своей формы или разрушения. Однако, прочность металла зависит от различных факторов, которые необходимо учитывать при его выборе и проектировании конструкций.

Во-первых, химический состав металла существенно влияет на его прочностные характеристики. Добавление различных легирующих элементов, таких как никель, хром, молибден и другие, может значительно улучшить прочность металла. Кроме того, наличие примесей и дефектов в кристаллической структуре металла может привести к снижению его прочности.

Во-вторых, микроструктура металла играет важную роль в его прочностных свойствах. Размер и форма зерен, их ориентация, наличие включений и дефектов – все это влияет на прочность и упругие свойства материала. Например, металл с мелкозернистой структурой будет более прочным, чем металл с крупнозернистой структурой.

Однако, не менее важным фактором, влияющим на прочность металла, является его термическая обработка. Процессы нагрева и охлаждения могут значительно повлиять на микроструктуру металла и, как следствие, на его прочностные свойства. Например, закалка может увеличить прочность металла за счет образования мартенситной структуры, а отпуск позволяет снизить напряжения и увеличить пластичность материала.

В заключение, прочность металла является результатом сложного взаимодействия различных факторов, таких как химический состав, микроструктура и термическая обработка. При выборе и использовании металла необходимо учитывать все эти факторы, чтобы обеспечить максимальную прочность и надежность конструкций.

Факторы, влияющие на точность механических испытаний

Механические испытания являются основным способом определения прочности металла и его способности выдерживать механическую нагрузку. Однако точность и достоверность результатов испытаний зависит от множества факторов, которые могут повлиять на их результаты.

Первым фактором, влияющим на точность механических испытаний, является выбор метода испытания. Различные методы проведения испытаний подразумевают разные характеристики нагрузки, скорость деформации и точность измерений. Кроме того, каждый метод имеет свои преимущества и ограничения, которые необходимо учитывать при проведении испытаний и анализе их результатов.

Вторым фактором, влияющим на точность механических испытаний, является качество оборудования и инструментов. Для получения достоверных результатов необходимо использовать качественное оборудование с высокой точностью измерений. Поврежденное или неоткалиброванное оборудование может привести к искажению результатов испытаний и неправильному определению прочности металла.

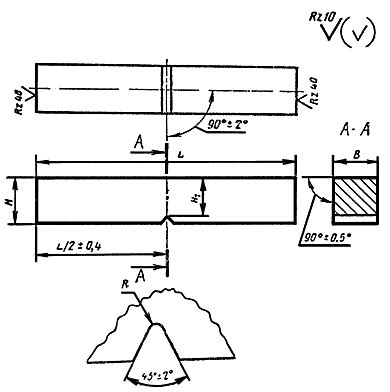

Третьим фактором, влияющим на точность механических испытаний, является подготовка образцов. Правильная подготовка образцов перед испытаниями играет важную роль в достижении надежных результатов. Некорректная обработка образцов, наличие дефектов или несоответствие стандартам могут повлиять на точность измерений и снизить достоверность результатов испытаний.

Другим фактором, оказывающим влияние на точность механических испытаний, является опыт и квалификация испытателя. Правильное проведение испытаний требует определенных навыков и знаний. Некомпетентность испытателя может привести к ошибочным результатам, неправильной интерпретации данных и неверному определению прочности металла.

Итак, точность механических испытаний зависит от выбора метода испытания, качества оборудования и инструментов, правильной подготовки образцов и квалификации испытателя. Все эти факторы необходимо учитывать при проведении механических испытаний для получения точных и достоверных результатов.

Значение механических испытаний металла в промышленности

Механические испытания металла являются неотъемлемой частью процесса производства и контроля качества металлических изделий в промышленности. Эти испытания позволяют определить прочность и деформационные свойства материала, что является важным для инженеров, дизайнеров и производителей.

Одним из основных параметров, определяемых механическими испытаниями, является прочность металла. Прочность позволяет оценить способность материала сопротивляться разрушению при воздействии механических нагрузок. Это особенно важно в промышленности, где металлические изделия подвергаются значительным напряжениям и нагрузкам.

Механические испытания включают различные методы, такие как растяжение, сжатие, изгиб и ударная вязкость. Растяжение и сжатие позволяют определить удельное сопротивление материала разрыву и деформации. Изгибные испытания помогают определить сопротивление материала разрушению при изгибании. Ударная вязкость, в свою очередь, позволяет оценить способность металла поглотить энергию удара.

Результаты механических испытаний металла используются для определения соответствия изделий требованиям стандартов, повышения надежности и безопасности конструкций, разработки новых материалов и снижения риска возникновения аварийных ситуаций. Это позволяет производителям обеспечивать качество своей продукции, улучшать конкурентоспособность и удовлетворять потребности клиентов.

В целом, механические испытания металла играют ключевую роль в промышленности, обеспечивая надежность и качество металлических изделий. Они позволяют получить информацию о прочности материала, которая является основой для принятия решений при проектировании, изготовлении и эксплуатации изделий.

Вопрос-ответ

Какие механические испытания применяются для оценки прочности металла?

Для оценки прочности металла используют различные механические испытания, например, растяжение, сжатие, изгиб, удар и т.д. Каждое из этих испытаний позволяет оценить прочностные характеристики металла в различных условиях нагружения.

Как проводят испытания на растяжение металла?

Испытания на растяжение металла проводят путем нагружения образца металла вдоль его продольной оси. Образец устанавливается в испытательной машине, после чего на него начинают действовать силы, вызывающие растяжение. В процессе испытания измеряются удлинение образца и сила, приложенная к нему. Эти данные позволяют рассчитать различные прочностные характеристики металла, такие как предел текучести, предел прочности, удлинение при разрыве и другие.

Что такое предел текучести и предел прочности металла?

Предел текучести металла - это максимальная величина напряжения, при которой материал начинает текучесть и деформироваться пластически без увеличения напряжения. Предел прочности металла - это максимальная величина напряжения, которую материал может выдерживать до разрушения. Оба этих значения измеряются во время испытаний на растяжение и являются важными характеристиками прочности металла.

В чем разница между изгибом и сжатием при испытаниях металла?

При испытаниях на изгиб металлический образец подвергается механическому воздействию, вызывающему его деформацию путем приложения силы в поперечном направлении. В результате этого испытания можно определить прочностные характеристики металла при изгибе и его способность выдерживать нагрузку в поперечнике образца. В случае испытаний на сжатие образец подвергается силам сжатия, даваемым на его концы. Испытания на сжатие позволяют определить способность металла выдерживать сжатие и его устойчивость к различным нагрузкам вдоль продольной оси.